こんにちは。

最近車のナビが壊れたので、代わりにタブレットを設置しようと思うんですが、スポーツ走行に耐えられる強度のありそうな市販のタブレットホルダーが見つからなかったので、マイクロTIG溶接機で自作することにしました。

薄板ステンレスでのものづくりです。1mm以下の薄板溶接にお困りの方はご覧ください。

~目次~

(クリックでジャンプします。)

使用したタブレット

今回車載するつもりで購入したタブレット、アマゾンfire HD8。プライムセールで格安だったので購入しました。

一番の目的はナビではなくラップタイム計測なんですが、スポーツ走行中は1-1.5G程度が前後左右にかかります。

そうなってくると普通のタブレットホルダーで耐えきれる気がしなかったので諦めてたのですが、金属でガッチリした物を作れば耐えられるのでは?という目論見です。

倉庫を漁ったら、以前格安アクションカメラを車載していた時に買ったホルダーやクランプ類が出てきました。

この辺りを流用しつつ、タブレットホルダーは金属でガッチリした物を作っていきます。

タブレットの大きさに合いそうな金属板は無いかなーと探したら、良いのがありました。厚み1mmのステンレス板です。

しかもサイズ感がほぼドンピシャで、これなら加工も少なくいけそうです。

ステンレス板の加工

極力軽くしたかったので、ホールドする箇所以外の無くても差し支えなさそうなところはカットすることに。充電ポートや電源スイッチ等の兼ね合いもあってM型にしました。

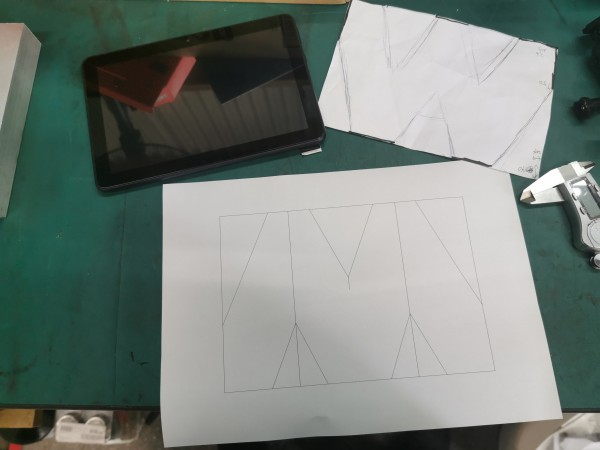

ラフスケッチ(落書きレベルですが)→JWCADで図面にし、原寸大でプリントした物を用意しました。

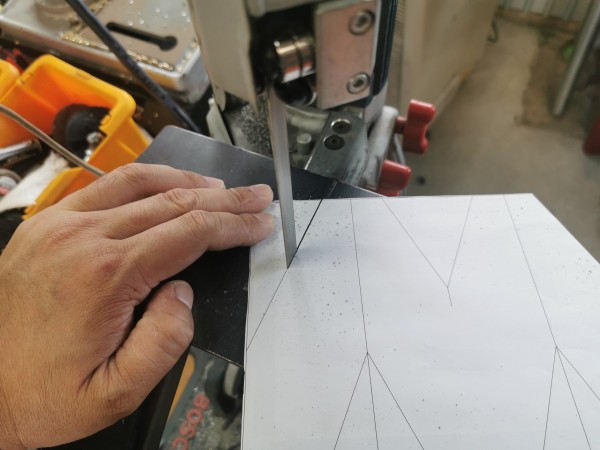

先ほどプリントした図面をステンレス板にテープで貼り付けて、そのままバンドソーで切断します。

手作業で罫書くよりプリントしたほうが正確ですのでオススメです。

また、板厚が1mmと薄いので、バンドソーの刃もピッチが細かいものに交換しています。

メインの背板となるW(上下逆なM)とズレ防止の角の切り出しが終わりました。

溶接機はWT-MTIG250のマイクロTIG溶接かWT-TIG320Sのスポット機能を使うか悩みましたが、やはり薄板専用機(普通のTIG溶接もできますが)のWT-MTIG250で溶接することにしました。

板厚1mmです。

点付け溶接、本溶接

元からメモリーされている1.5mmモードで点付けします。

最初に仮で溶接していく時は、板厚に対して1つ上のモードで作業すると点付けしやすいです。

元から入っている自動調整は、パッパッと連続で本溶接するのを前提に調整されているので、母材が冷えた状態から単発で仮止めするには多少弱いからです。

これを本溶接する時には1mmモードもしくは個別に設定して作業します。

上の仮止め写真では大きく見えますが、、ペンと同じぐらいの大きさしかありません。

こんな小さいものの溶接、、普通のTIG溶接ではかなり難しいです。仮に溶接はできたとしても、穴が空いたり補修の連続で見栄えが悪くなったり、個人的にはマイクロTIGが無かったら作る気にならなかったかも。。(汗)

そしてここでちょっとした問題が発生。僅か1mmほどなんですが、背面のM型板の横幅が足りません。ここにストッパーとなる細い板を点付け溶接してみましたが、タブレットが入りませんでした。

ちょっとだけ大きい場合は削って調整すればいいんですが、ちょっとだけ足りない場合ってのは厄介です。

普通に考えたらこの部分を1mmだけ伸ばすというのは相当難しいので、10mmぐらい切り落として、それを11mmに伸ばして作り直した物を溶接し直すことになると思うんですが

作り直すのも面倒でしたので、力技で補修することにしました。

まずは1.6φのステンレス溶接棒をL型に曲げて、それを溶接してカサ増しする作戦でいきます。

両端を仮止めしてテープを剥がします。TIG溶接をやられた経験がある方なら分かられるんじゃないかなと思いますが、この時点で普通は結構難しいです。

正直うまく行くかあまり自信が無かったので、この仮止めで様子見して厳しそうだったら諦めようと思っていましたが、逆に全然イケる気しかしない(笑)

連続モードに切り替えて、ペッペッペッ…と進めていったら普通に溶接できました。1mmのステンレス板に1.6φのステンレス棒を並行に溶接、溶接棒の使い方間違ってますが(笑)

ちなみにこれを一般的なTIG溶接機でするとなると、パルスを使おうが何をしようがプロでも難しいんじゃないかなと思います。用途が合う方は、マイクロTIGを一度店舗で試していただきたいです。

ちなみに筆者は本日リモートワーク中なんですが、動画撮ってなかったかな?自信なかったし撮ってなかったかもなんですが、来週出社した時に確認してみます。

内側から見たら溶接棒の分だけ幅が広がっているのが分かります。

熱入りも最小限なので、裏(この写真側)への溶け落ちも皆無ですね。

ホルダーとなる背板部分が完成しました。

タブレットを取り付ける側にはスポンジクッションとマジックテープを貼って固定することにしました。

寸法ピッタリで作ったので、手で振り回しても落ちませんでした。

あとは車載してみてどうなるかですが…

8/3追記

という事でアーム部分をプラスチック→金属で作り直すことにしました。

既存のプラスチック製のアームですが、この部分だけだと結構固いような気がしましたが、実際固定してタブレットを取り付けてみると、明らかに強度不足でした。

元々軽量なアクションカメラ用ですので、しなって当たり前ですね。

分解して必要なパーツを作っていきます。

物が小さいので、もちろんマイクロTIGでいきます。

アームの首振り部分は2-3枚の板を組み合わせて作るんですが、ボルトが通るので穴あけは正確に同じ位置にしなければなりません。

まずはこの複数枚の板を仮止め溶接して動かないように固定します。

固定した状態でまとめて穴あけします。ちなみにこの板も材質はステンレスなんですが、ステンレスの穴あけは油断できません。

硬いのでなかなか刃先がかからず、その状態で無理矢理ドリルを押し付けると、刃先がすぐにダメになり、刃物自体もしなって穴位置がすぐズレます。

さらに、母材側に焼きが入って硬化してしまうと、尚更刃物が通らなくなります。穴あけだからと横着すると後々面倒なことになってしまうので、手間を惜しまず油を散布しながら下穴(M3.5ショートドリル)を空けて貫通穴(M5ドリル)を空けました。

同じように穴あけした物を3組用意し、外周側も同じように面取りしました。

ここまできて仮止めを外せば、寸法誤差の無い板が出来上がります。

ちなみにマジック線は、同じ組み合わせと向きの識別用です。

仮止めを外して分割した各種板を所定の位置にマイクロTIGで溶接していきます。

200A/150ms/2Hz、φ1.0ステンレス溶接棒を使用。

両サイドの板も溶接します。

ズレると次の板が入らなくなったり、隙間が空きすぎて固定が甘くなったりしてしまうので、プラスチックの2枚板を間に挟んで固定した状態で仮止めします。

マイクロTIGの場合、仮止め程度では母材はそこまで熱くならないので、プラスチックが溶けることもありません。

次の2枚板(上の写真のプラスチックの物)を作っていきます。

この部分で首振りが90°変わるようにできており、穴も90°回した物を作ります。

90°回した板がかなりはみ出ており、後々強度不足で折れないように台座になる角棒を溶接することにしました。

大きさは約3mm角程度しかありませんが

マイクロTIGだと割と簡単に溶接できます。

角棒が小さいので溶け落ちてしまわないよう、アークの秒数を150ms→100msに落としました。

200A/100ms/2Hz、φ1.0ステンレス溶接棒を使用。

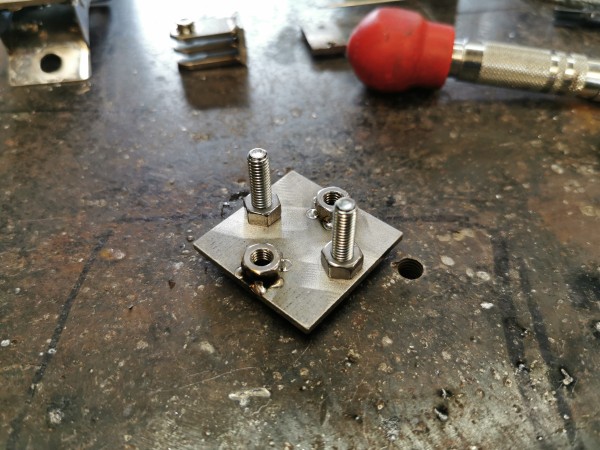

M5ナットも点付け溶接します。

ナット側が溶けすぎて中のメスネジ山までただれてしまったら、ボルトが入らなくなってしまいまってやり直しです。

アークを下の板に多めに当てるつもりでタングステン先端を保持し、下記の設定値で溶接しました。

200A/160ms/手動モードでナメ付け。

金属アームが完成しました。ガチガチで強度が高そうです。

下のクイックリリース部分はプラスチックのままですが、ももうちょっと強度がありそうな物を探して交換するつもりです。

8/9追記

クイックリリース部分を強そうな物に交換しました。

旧アクションカメラ用→一眼レフカメラ用で、アリ溝+手で回すタイプのロックがついており、ガッチリとホールドしてくれそうです。

クイックリリースの台座を取り付け用にナットを溶接しました(板を一度外して溶接しています)。

皿ネジが入るように穴を面取りカッターで揉んで、頭を埋めて締め付け。

ちなみにナットを板に溶接する時は、ボルトで軽く締めつけた状態で溶接してます。

ナットを置いただけで溶接すると、最初に溶接したところが縮んで反対側が浮いてしまい、実際にボルトを通した時にボルトの垂直が出ませんので、物によってはボルトが入らなかったりします。

金属アームを溶接しました。

アクションカメラのアームでは、さすがにタブレットを支える強度はありませんでしたので、結局全部金属で作り直しました。

クイックリリースがデカすぎる感が否めないのですが、車体に装着しました。

もう少し小さい物で金属製があればよかったんですが。

試しにドライブしてきましたが、ガッチリ固定されてました。

元はタブレットなので取り外せます。M字型のこれまたデカいのが残っちゃいますが、要らない時はクイックリリースごとワンタッチで外せます。

ステンレス薄板溶接に使用するTIG溶接機について

ステンレスの薄板溶接は、溶け落ちて穴が空いて困っている方も多いのではないでしょうか?下記のマイクロTIG溶接機の場合、一般的なTIG溶接には無い機能から、薄板溶接の救世主(は言い過ぎかもしれませんが。。)になるかもしれません!

店舗で是非実機を触ってみてください。