こんにちは。

本日は板厚に差がある場合のアルミ溶接についてです。

アルミの性質として、熱が入るまでは溶けないが、熱が入ると一気に溶けるという特徴があります。

つまり、溶接を始めた最初の方は中々プールが出来ず、棒が入っていかないんですが、ある程度熱を持つと溶接しやすくなります。

しかし溶接後半になってくると、母材がアツアツになって一気に溶けるので慌てて溶接棒をいれるハメになります(;’∀’)

1本目は母材が冷えた状態、2本目は熱が入った状態ですが、全然スピードが違うのが分かるでしょうか。

そのことを見越して、溶接電流の設定をしておかないといけません。

上記の例だと、1回目に対して2回目は2割程度溶接電流を落とせば、同じぐらいのスピードで溶接できます。

しかし、太い物と薄い物を溶接する場合、熱の入り方に時間差があるため、もう訳が分かりません(笑)

ということで、試しに溶接してみましたので興味のある方はご覧ください。

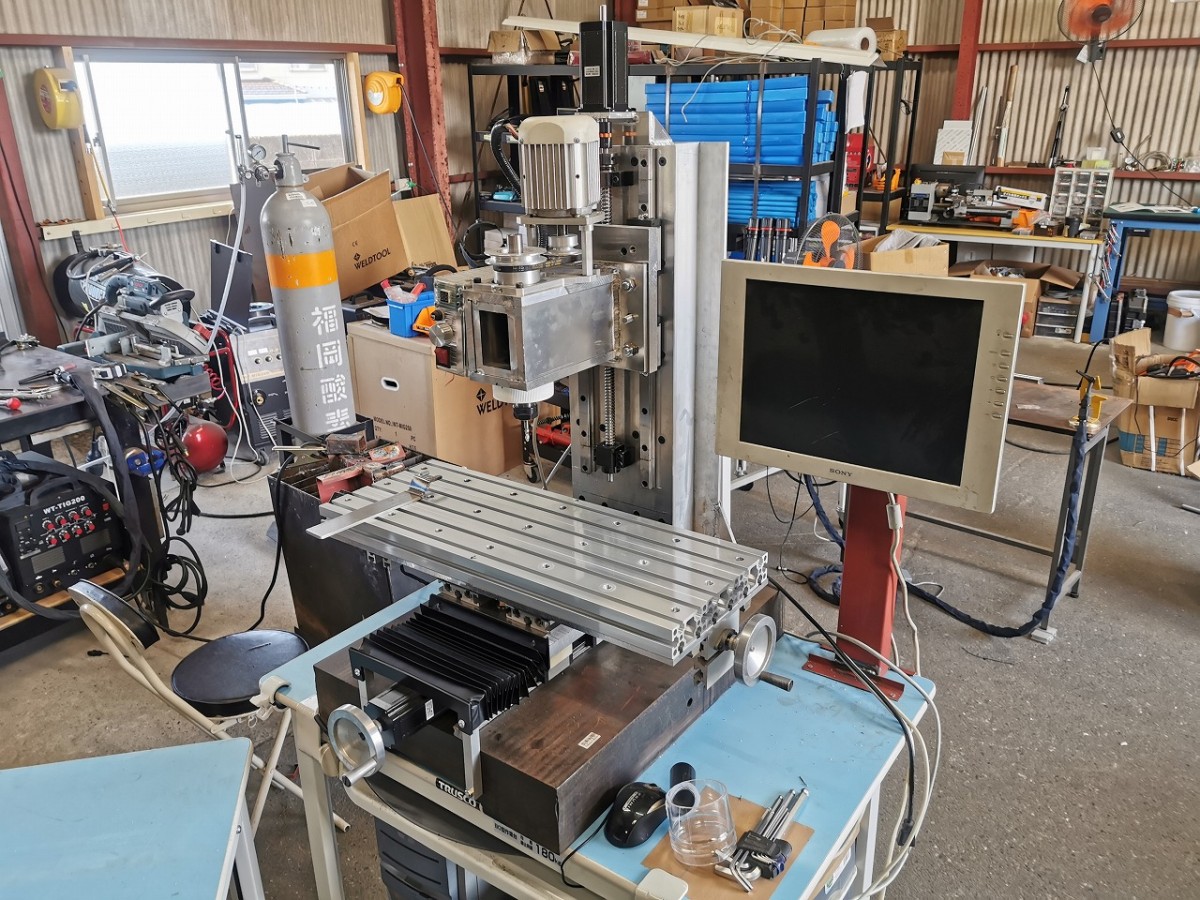

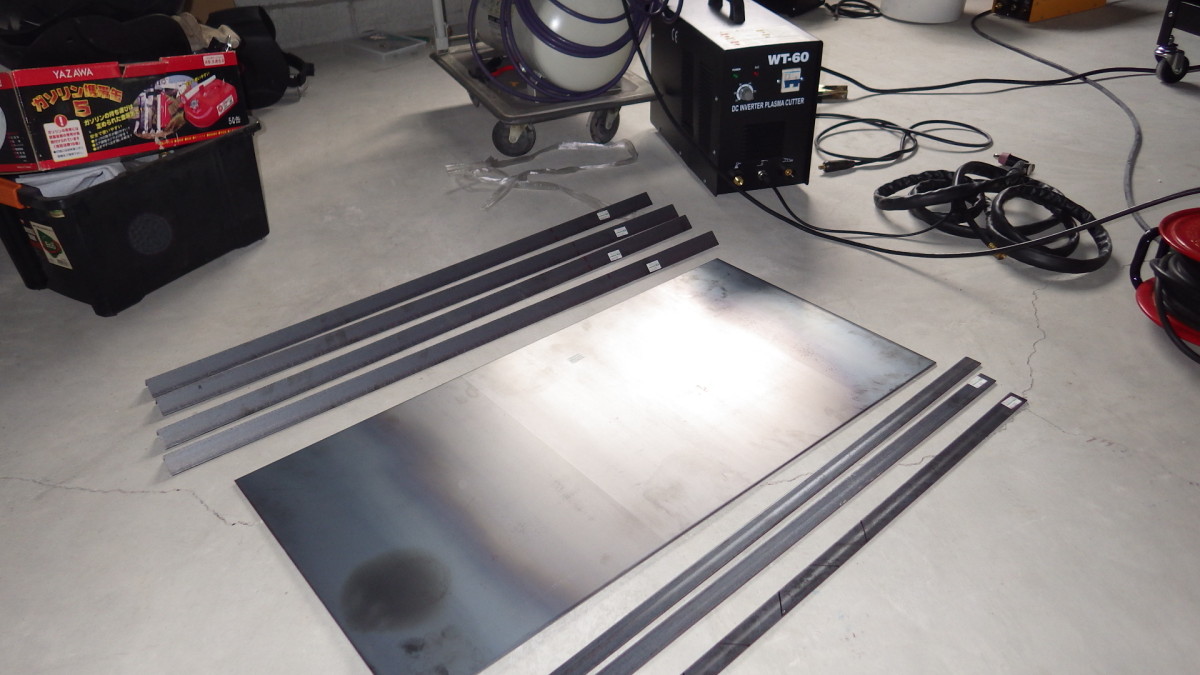

用意したのはこちらのアルミフラットバーです。

右の2組は厚みに明らかな差がありますね。

薄い方は3mm。

厚い方は12mm。

その差9mmです。これを隅肉溶接します。

溶接電流の設定の考え方ですが

・薄板と厚板の溶接なので間を取りたくなるが、薄い方に重きを置いた設定にする(厚板は時間をかけて熱入れすればいいが、薄板はすぐ溶け落ちるので)。

・母材が大きい場合は電流を上げる、小さい場合は下げる(体積があると熱が回りに逃げるが、小物は熱の逃げ場が無くてすぐアツアツになって後半一気に溶けるので)。

こんな感じです。

普通に考えると(12+3)÷2=7.5mmの設定にしたくなりますが、これだと3mmの方が急激に溶けて、手が追い付かなくなります。

それに加えて今回は物が小さいので、薄い方(3mm)+αぐらいに設定したつもりだったんですが、、、何故か板厚2mmと勘違いしており、2.8mmに設定してしまってました(溶接終わった後に気付いた)。

当然、最初の方なかなか溶けなかったので、もうちょっと上げた方が良かったですね。3.8mmぐらいの設定とか。

比較として、バーナーで余熱した動画も合わせて撮りました。

バーナーで炙った方は54秒で溶接を終えたのに対して余熱無しは103秒と、約2倍の時間がかかりました。

バーナーで炙る手間を考えるとどっちもどっちなんですが、余熱無しは溶接前半~後半で溶け方が急激に早くなるのに対して、余熱有りはそこまで極端には変わりません(最初からある程度溶けてくれます)。

ですのである程度板厚が太くなると、最初にバーナーで余熱しておくことで、始端と終端で溶けるスピードに極端な差が出らず、溶接しやすいです。

正直面倒なので、そんなことしないのが大半ですが、上手くいかない場合はお試しください。

またコツとして、板厚に差がある場合は、厚板の方が溶けだすまでじっくり待ってから溶接すると良いです。

アークを当てる割合も、厚板:薄板で8:2(板厚差にもよる)程度のイメージとなります。

以上、板厚に差がある場合のアルミ溶接と、余熱の有無の比較でした。