こんにちは。

昨日、お近くにお住いのお客様(共通の趣味を持つ友人に近い)から、板金作業のお問い合わせがありました。

旧車?のフレームが錆びて穴が空いてしまったので、錆びた部分を大きく穴あけして、そこに新しい鉄板を溶接したいんですとのこと。

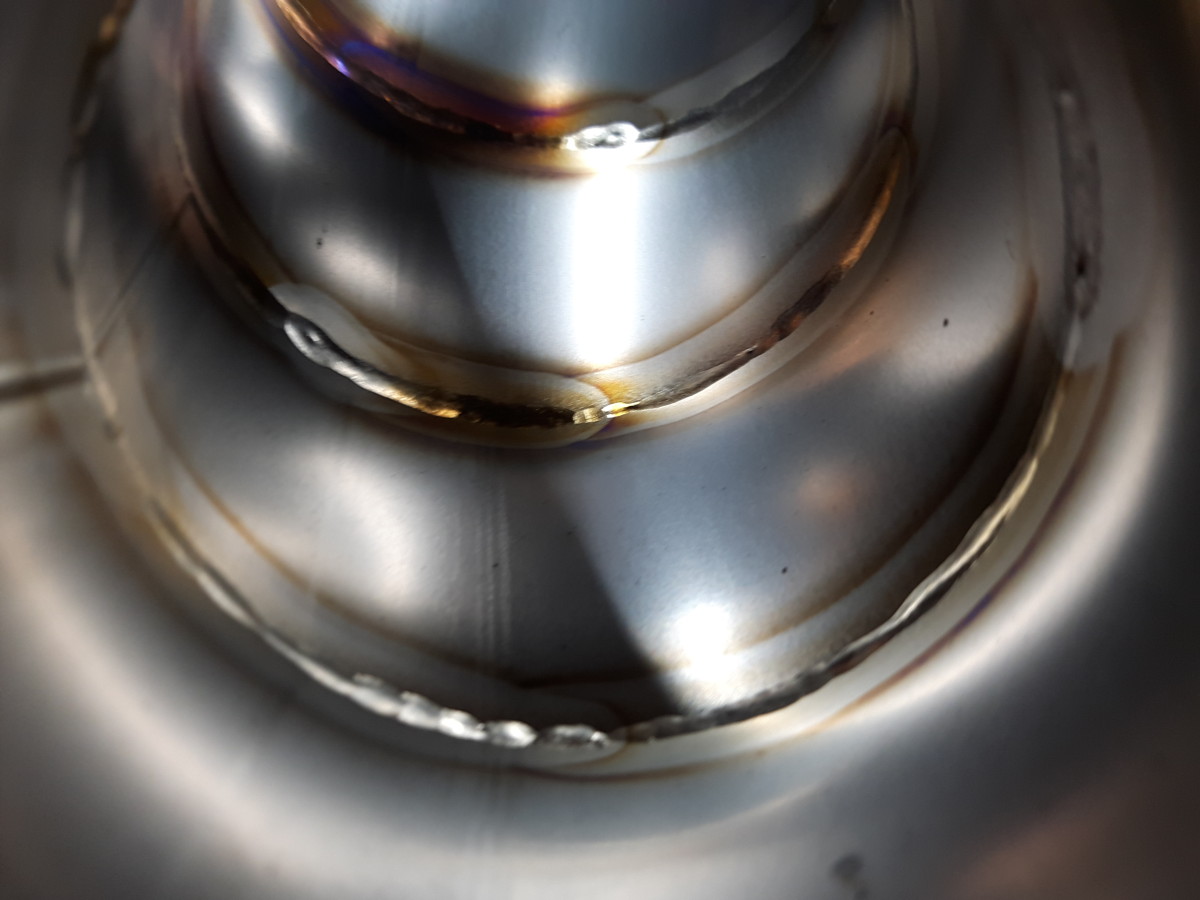

板厚が薄いので穴が空きやすいが、相手はパネル(外装)ではなくフレームなので、点付けパテ盛りでは強度的に不安があるところです。

また、穴が空きにくいような溶接機の設定では、凸ビードになって溶け込みが浅く、オーバーラップになってしまうと言われていました。

要は穴が空かないようにしつつも、ちゃんと溶け込ませたいという事ですね。

また薄板相手に難しい事を。。(;’∀’)

近くにいますということで、とりあえずご来店いただました。

くっつけたい鉄板の端材ですが0.8mmですね。フレーム側も同じぐらいと言われてました。

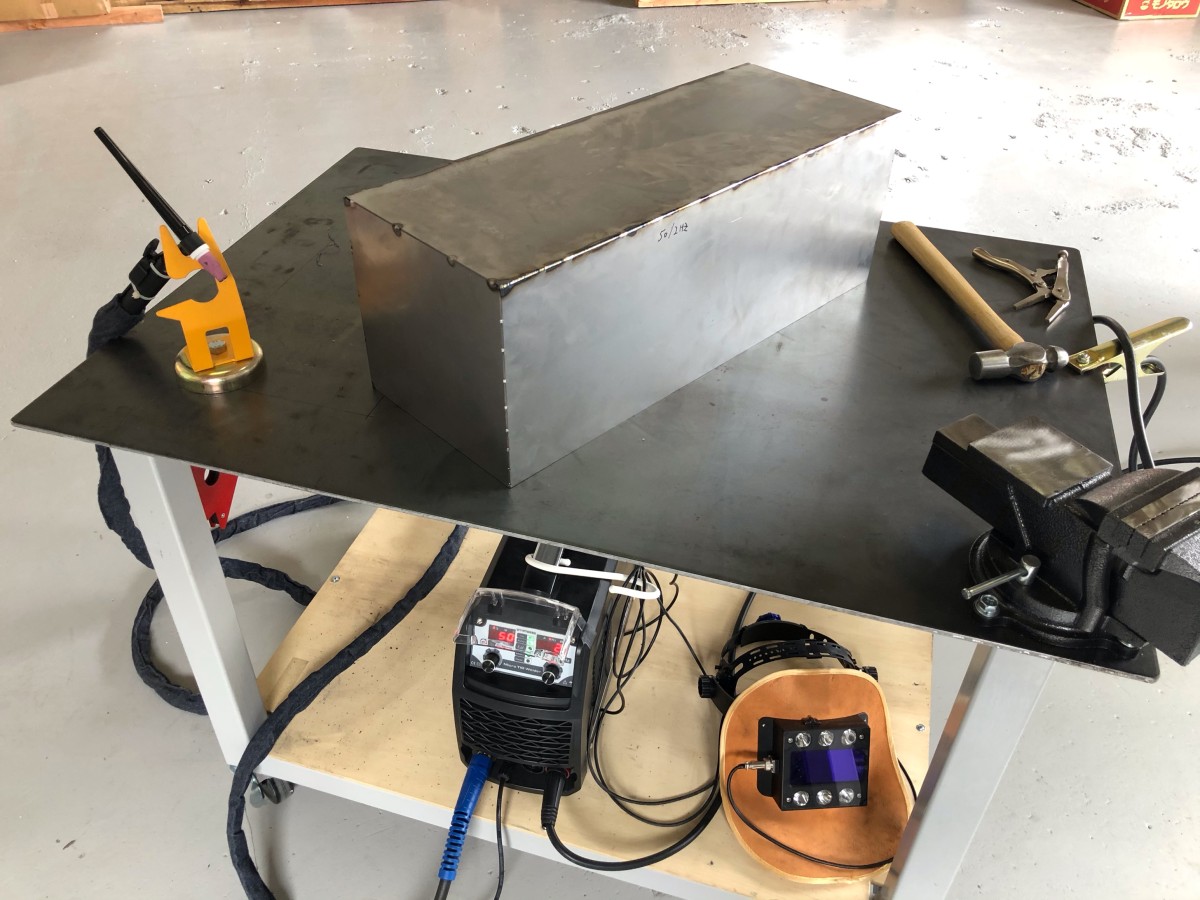

以前購入頂いたWT-MIG160で条件などを探りつつ溶接していきます。

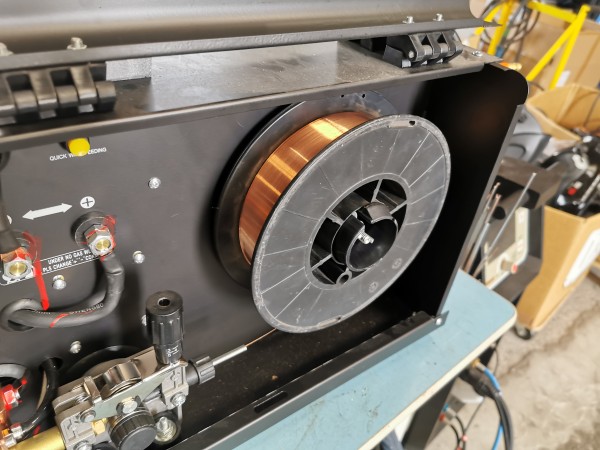

0.6φの鉄用ソリッドワイヤー+炭酸ガスの組み合わせで溶接します。

板厚1mm以下の鉄溶接の場合、0.8φのワイヤーでもいけるのはいけるんですが、ある程度電圧を上げないとワイヤー側が溶けきらずダマになっちゃうので、0.6φワイヤーを推奨しています。

ちょっとづつ設定を変えながら溶接して、これぐらいに落ち着きました。

通常であれば、このワイヤースピードに対してだともう少し電圧を下げたところが基準値なのですが、今回は溶け込みも重視するとのことでしたので、穴が空くギリギリまで攻めてます。

電流(ワイヤースピード)6.5/電圧20V

もらった端材でついでに動画を撮りました。

通常の板金作業だと、5cm間隔ぐらいで仮止め→上からパテ盛り→硬化後研いで面出し といった流れなんですが、今回は強度も重要な場所でしたのでフル溶接する必要があるとのことでした。

大変でしょうが、上手くいくといいですね!!

大した内容ではないんですが、薄板溶接のコツでした。