こんにちは。

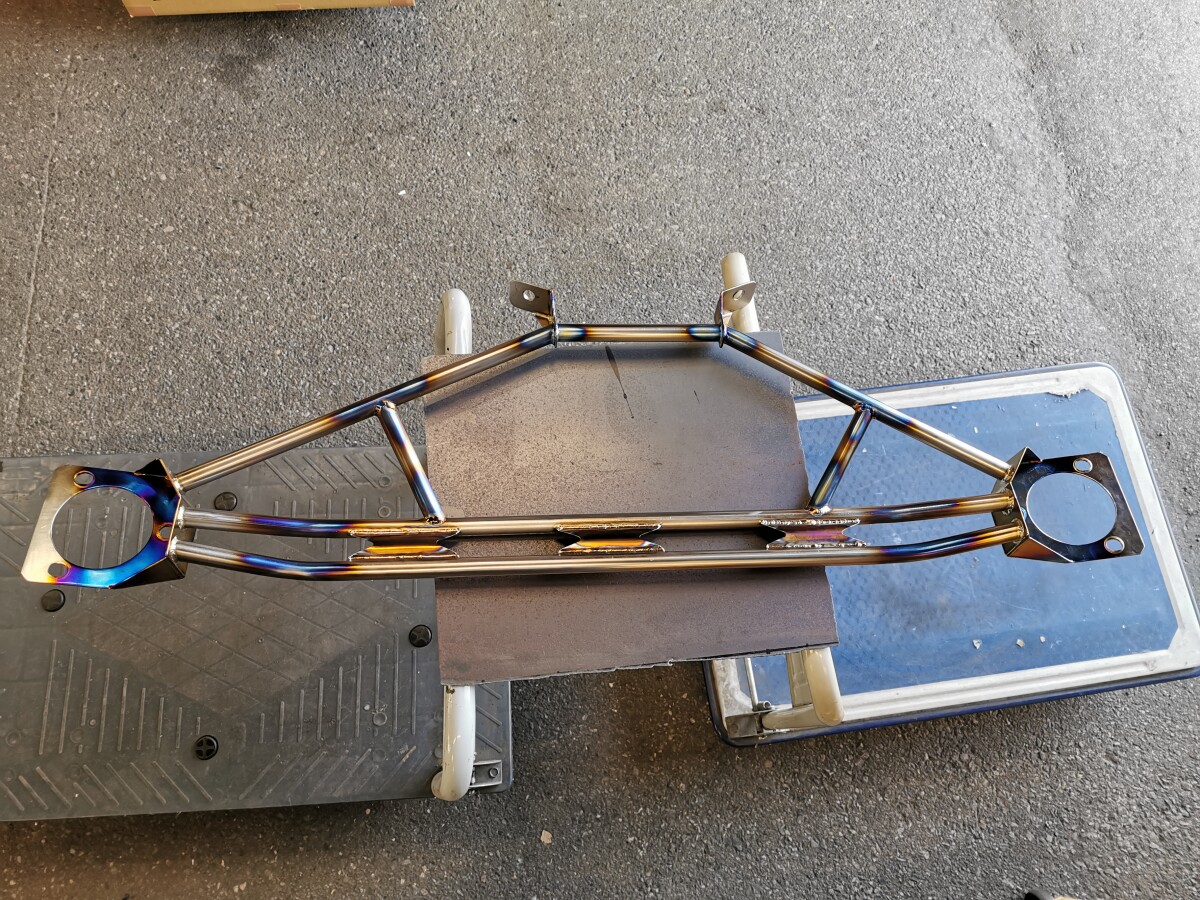

前から作りたかったチタンタワーバーを製作しました。材料はチタンパイプ約20φ、厚みは0.8mmと板厚2mmのチタン板です。

薄板となれば使う機種はもちろんマイクロTIG溶接機WT-MTIG250!それではご覧ください。

エンジンフード裏には追加でファンが付いているので、それを躱すために曲げるなり、角度を付けて溶接するなりしなければいけません。

どっちにしようかなと思いましたが、ちょうどサンドブラスト用の砂が目に入ったので、とりあえず曲げに挑戦してみました。

砂を詰めて木栓で蓋をして、バーナーで炙ります。

バーナーの火力では狭い範囲しか熱せられないのでギリギリでした。20φを超えるとちょっと厳しそう。

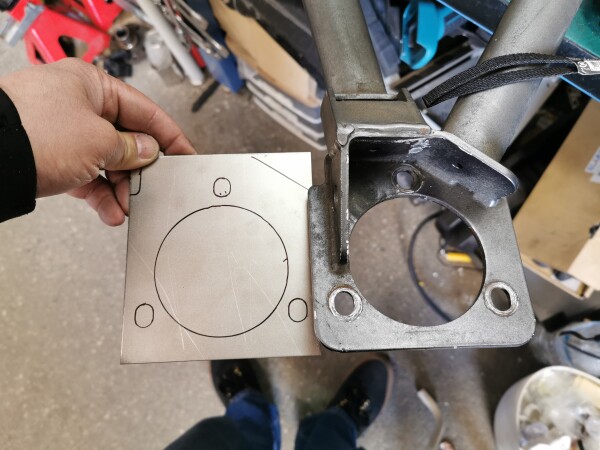

車体側の板を切り出します。既存のタワーバーを参考に切ったんですが、問題はショックの受けとなるこの大穴。

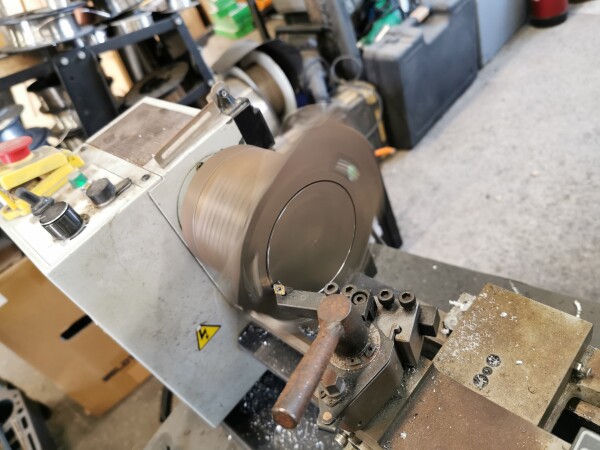

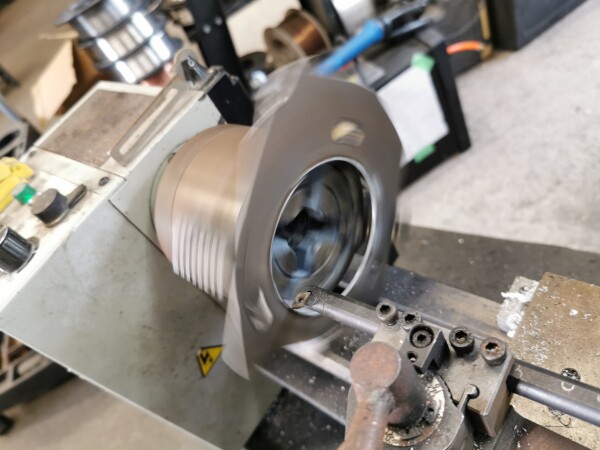

まずは旋盤で穴を空けようとするも、卓上旋盤では大きさ的にチャックできるギリギリのサイズで、4爪のうち2爪でしか挟めません。

そうなると板厚2mmのチタン版は反ってしまい、上手く切り抜けません。

どうしたものかとしばらく考えましたが、これしか手は思い浮かばず。旋盤+プラズマでカットすることに。

チタンってよく燃えるんだよなぁ。。嫌だけど他に方法が思い浮かばないのでやむなし。

トーチは手で固定したまま、母材を回して切れるんでまだマシに抜けましたが、チタンは良く燃えるので、激しく飛んだ痕の後処理が大変でした。

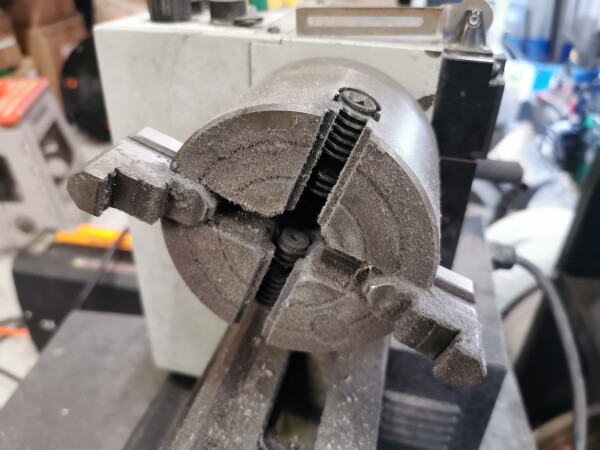

見事にチタンスパークを受けてチャックが。。。これは絶対ネジ山に良くないだろうな(汗)

ちなみにアルミテープで保護してましたが、無残に燃え散らかしてました。

気を取り直してそのままバイトで調整します。

切断面がガタガタだったのでこっちも大変でした。

何とか大穴を抜けました。

買ったチタン板は磨き無しで元は左のような風合いですが、チタンっぽくないので磨いておきます。

トーチがブレで、予定の穴以上にくり抜かれてしまった板(下の方のガタガタな箇所)。

肉盛りしまして

磨き直せば分からなくなります。この辺はどの金属でも一緒ですね。

ものづくりをする上で、溶接して補修することは結構多いです。

いつものダンボール型紙でパイプの受けとなる板を配置しまして

チタン板に当ててマジックでケガいて切り出し。

点付けで仮止めします。160A/100msぐらいです。

続いて本溶接の動画を撮っていましたが…手がもろ被りしていました(汗)

120A/80ms/3Hzとかです。本溶接も焼け無しで溶接できます。

バーの受け板が出来上がりました。

念のため内側からも角だけ溶接しておきました。

受け板を設置し、アルミ溶接棒を曲げて寸法と角度を測ります。

先に作っておいた2本のパイプを、上のアルミ棒の型に合わせて切断し、仮止め溶接しておきます。

車体側ブラケットも作っておきます。

チタン板を切り出して溶接した物です。厚み2mmだとかなり溶接しやすいです。

チタンパイプの余りを溶接して連結しておきます。

と、ここでお客さんがご来店。弊社でWT-TIG200を購入いただいた方です。

サイドカーのショックの受けを溶接したいが、設定を教えてくださいとのこと。

やってみないことには分からないので、片面だけ溶接させてもらいました。

厚み5mmのステンパイプ+板の溶接ですが、WT-TIG200だとどうしても焼けが入ってしまいますね。これぐらいなら強度的に全く問題ないですが。

むしろ1層目からある程度溶かし込むことを考えると、板厚3mm以上でしたら普通のTIG溶接機の方が合っているかもしれません。

条件をお伝えし、あとは自分でやってみますとのことでした。頑張ってください(´∀`*)ウフフ

タワーバーの続きです。

パイプと受け板を溶接棒を入れて溶接しました。こういうのは普通のTIGだと瞬殺で穴が空きますが、マイクロやり易いです。

パイプとパイプの間に補強板を入れます。板厚1mmのパイプを切った物です。

2本のパイプを突っ張る役割になります。

車体に固定して穴位置を合わせたまま、各部を仮止めして動かないように固めます。

もう一本補強バーを追加しました(逆ハの字の部分)。

パイプ同士をT型に溶接するため、Rを合わせた切り込みが必要でしたので、両頭グラインダーで地道に削りました。

全箇所本溶接を終えました。

寸法も殆どズレておらず、車体にスムーズに取り付けできました。

本溶接したあとの歪で寸法がくるっていた場合、ガチガチに固めているので修正が大変なので助かりました。

チタンアピールのため、バーナーで炙って色付けして完成!

我ながら近くで見られても悪くないクオリティで、個人的には上手くいった方なんですが、自分で作った物となると喜び倍増です。

板厚の薄いチタンやステンレスの場合、すぐ焼けてしまうので大変ですが、マイクロTIGならほとんど焼け無しで溶接できるのでオススメです!!

本店(福岡県西区)が関東営業所(埼玉県)にてお試しいただけますので、気になる方はお気軽にお問い合わせください。