こんにちは。久しぶりのものづくり記事です。

作業自体はレーザーの練習も兼ねて結構前にやってたんですが。

こちらが作業前のエアクリーナー周辺。一応囲ってあるものの、エアクリーナーの後ろからエンジンルームの熱気を吸っているのか、吸気温度をモニタリングしていると停車時にガンガン上がってしまい殆ど意味のない状態でした。

とりあえず古くなっていたエアクリーナー自体を交換したものの、さっきまでのカバーを戻す気にはなれず、折角レーザー溶接機もあることですしボックス自体を作り直すことに。

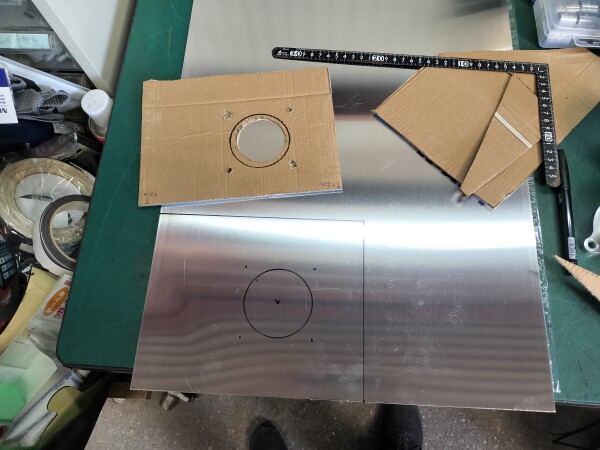

ダンボール工作で暫定のカバーを作ります。

何枚か板が足りませんが裏側はこんな感じに。エンジンルームの熱気はシャットアウトして、車体下の空間からフレッシュエアを吸えればいいな的な考えです。

とりあえずで設置、全体的にクリアランスが少なくて当たりそうだったので、本番は全体的に切り詰めます。

ホームセンターで買ってきた1mmのアルミ板に、先ほどのダンボール型紙を解体した物を置いて転写します。

線に沿って切り出し。アルミ1mmは柔らかくて加工しやすいですね。

端材でファイバーレーザー溶接テスト。板厚1mmとTIG溶接であれば難易度が高いですが、レーザーの場合設定さえ合わせてしまえばTIGほどの慣れはいりません。

もちろん練習は必要ですが、溶接経験が無い方が作業するのであれば、明らかにレーザーの方が簡単だと感じるはずです。

アルミ溶接の際に最も気を付けないといけないのが、レーザーの反射。

レーザー焦点が合っていないと、母材に当たっても熱として吸収されず反射してしまい、反対側がレーザーで炙られてしまいます(これはわざと反射させてます)。

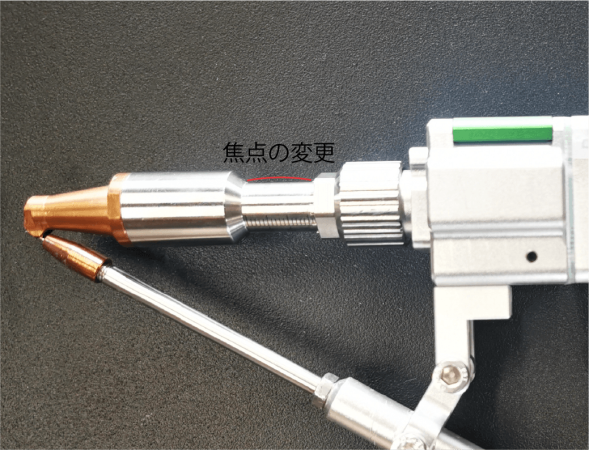

トーチ先端のこの部分をスライドさせることで、レーザー焦点の変更ができます。

レーザーを母材に当てて、スパークが発生し母材が溶けていれば問題ないのですが、溶けている気配が無い(弱い)時は反射していますので要注意です。レーザー溶接作業場所は難燃性パテーション等で仕切り、作業者の向かい側に人や可燃物は絶対に置かないようにされてください。

また、作業者自身もレーザーを向けている方向を頭に入れつつ作業してください。反対側から覗き込んだり、レーザーの向かい側に手を置いたりしないように注意してください。

そうは言っても、安全装置として母材と導通がある状態でないとレーザーは出ませんので、振り回して凶器になるわけではありません(笑)作業中の反射は頭に入れておいてください。

気を取り直して溶接します。外側を仮止めして

内側を隅肉溶接しました。

ちなみになんで外側をそのまま溶接しなかったかというと、ワイヤー有の方がトーチを自動で引いてくれる感覚があって楽なんです。

板厚1mmしかない角の頂点をワイヤー有で溶接するとなると、ちょっと厳しいところがあります。

外側には熱反射テープを巻いて、ボックス自体が熱を持たないように処理しました。

これもあって外側は点付け溶接のみですが、内側から溶接ワイヤー有りで隅肉溶接されているため、板厚1mmでもBOX状に組んでしまえば強度は全く問題なさそうでした。

車体に組んで完成です。U字型の配管固定用ステーも、適当な端材で作りました。

吸気温度にはかなり好影響で、停車時にガンガン上がっていた吸気温度の上昇がかなり緩やか(元の半分程度)になり、ピーク温度も5度程度下がっていました。

年明け、時間がある時にでも、ブレーキキャリパーの再塗装に使おうかなと画策中です。お客様の所で試しにキャリパーの塗装剥いでみたら、予想以上にめっちゃ楽だったんで(笑)

ファイバーレーザー溶接機の詳細は下記リンクからご確認ください。