こんにちは。

以前作ったラダーバーですが、剥き出しのアルミパイプに頭を強打するとまずいので、保護パットを巻いて現在はこのようになっています。

自画自賛になっちゃうんですが、我ながら気に入っています。

これに気を良くして、今回はサイドバー部分も作っていきたいと思います。

サイドバーとはその名の通り、シート横に付ける補強バーの事で、我がMR-Sの既存のロールバーにも元から追加で取り付けるように、ステーが溶接されています。

折角ステーが付いているので、ここに自前で作ったサイドバーを取り付けようと思います。

用意したアルミパイプは38φ、厚み5mmのもので、これを切った貼ったしていきます。

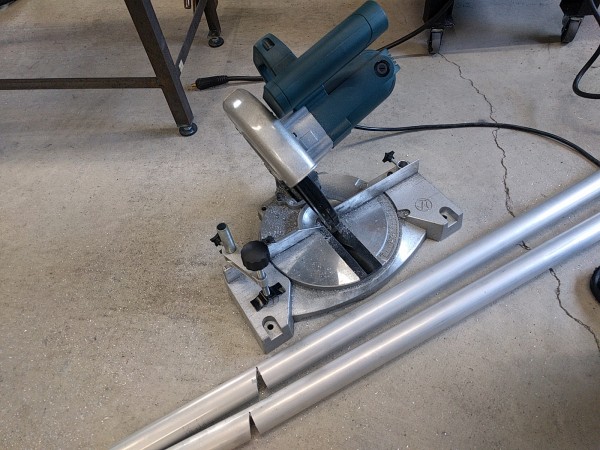

まずはチップソーでアルミパイプを角度切りします。

こちらのチップソーですが、まぁまぁ精度も出ますしパイプの角度切りには便利なんですけど、問題ないレベルで切れるのは鉄やアルミまでですね。

ステンレスパイプを刃物を何種類か交換して切ってみましたが、どの刃も50.8φのパイプを10回も切る頃には刃先が欠けたり焼き付いたりして、ストレス無く切るのは難しそうでした。

上記で角度切りしたアルミパイプを交流でTIG溶接します。

厚みが5mmあり、強度的にある程度深く溶け込ませたいけれど、グラインダーでの開先加工は面倒(厚みのあるパイプは特に)なのでしたくない。。。というジレンマに悩まされた結果、パイプどうしの隙間を多めに開けて強めの電流で溶接し、ある程度深く溶け込ませるつもりで溶接しました。

溶接するとどうしても歪が出てしまうので左右対称に仕上げるのに若干手こずりましたが、サイドバーの原型となる物が出来上がりました。

車体の剛性アップという意味では車体への取り付けはもちろん溶接がいいんですが、アルミと鉄は溶接できないので、ボルト留めにて取り付けていきます。

写真はボルト留めするためのステーをフライスで製作中。

取り付けた後にずれにくいよう固定には皿ボルトを使うので、フライスで空けた穴にザグリ加工していきます。

たまたまなんですが、インパクトに面取りカッターを付けて加工したら、ザグった部分がフランジナットの緩み留め凹凸のようにいい感じにガタガタになったので、あえてそのままにしてあります。

ちなみにこのザグリに使用したのは以前購入した安物面取りカッターで、何度か使うと切れ味がすぐに悪くなってしまったんですが、このタイミングで上手いこと役に立ちました(笑)

上記で作ったアルミ板にパイプを溶接しました。

パイプ(厚み5mm)も板(厚み8mm)もある程度厚みがあるので、比較的簡単に溶接することができました。

長くなってきたので次回に続きます。溶接機に関するお問い合わせはお気軽にどうぞ。

株式会社WELD TOOL 092-834-2116