こんにちは。ものづくりシリーズ担当古賀です!

会社では日々半自動やプラズマ切断のテスト作業を行っているのですが、この辺の機械って煙がだいぶ舞っちゃうんですよね。。(。-∀-)

マスクを着けて切ったり溶接したりしていたら、かなりマスクが茶色くなってしまいます。

というわけで粉塵対策として、プラズマ切断や半自動溶接の際に使っている作業台に集塵機を取り付けてみました。

こちらは既存の切断用作業台ですが、下の集塵機を設置するための台及び吸い込みやすいようにフード的な物を作っていきます。

ホームセンターで鉄板と車輪を買ってきました。フラットバーは鉄板を吊る用の物です。

まず車輪を鉄板にTIG溶接でくっつけました。

以前半自動で強引にやっちゃったら、スパッタがベアリングの中に入り込んでゴロゴロになっちゃったのを思い出したので、今回はスパッタの出ないTIGでやりました。

この鉄板+車輪の方の取り付けは

O君にお願いしました。あざっす(笑)

暫く溶接していると、炭酸ガス調整器が凍結していました。

こうなってくるとガスの出が悪くなり、溶接性が悪化しますので、長時間使う場合はコンセントを差してヒーターを入れてご利用ください。

私はフードとなる方を作っていきます。

買ってきたアングルに角度を付けて溶接しまして

鉄板をくっつけました。数年放置されていたのでサビサビですが、まぁどうせ汚くなるので塗装しなくてもいいかな。。

個人的にもYouTubeで職人さんの溶接を見て勉強させてもらってますが、その中にあった四角→丸への変換アダプター的なものを作ります。

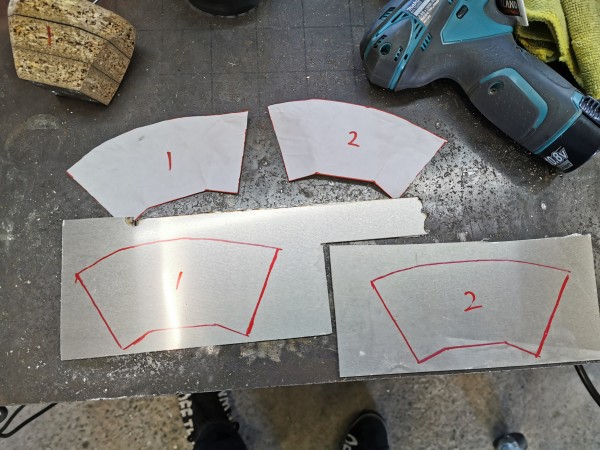

端材であった木の板を数枚重ねてビス留めし、作りたい形状に切り出したりして型を作りました。

木型になぞってできた型紙をアルミ板に転写し、展開図ができました。

この時点でだいぶズレてる感がありましたが。。

切り出したアルミ板を木の型に合て、ハンマーで叩いて曲げていたら、型が割れちゃいました。。(;’∀’)

何とか成型&溶接しました。

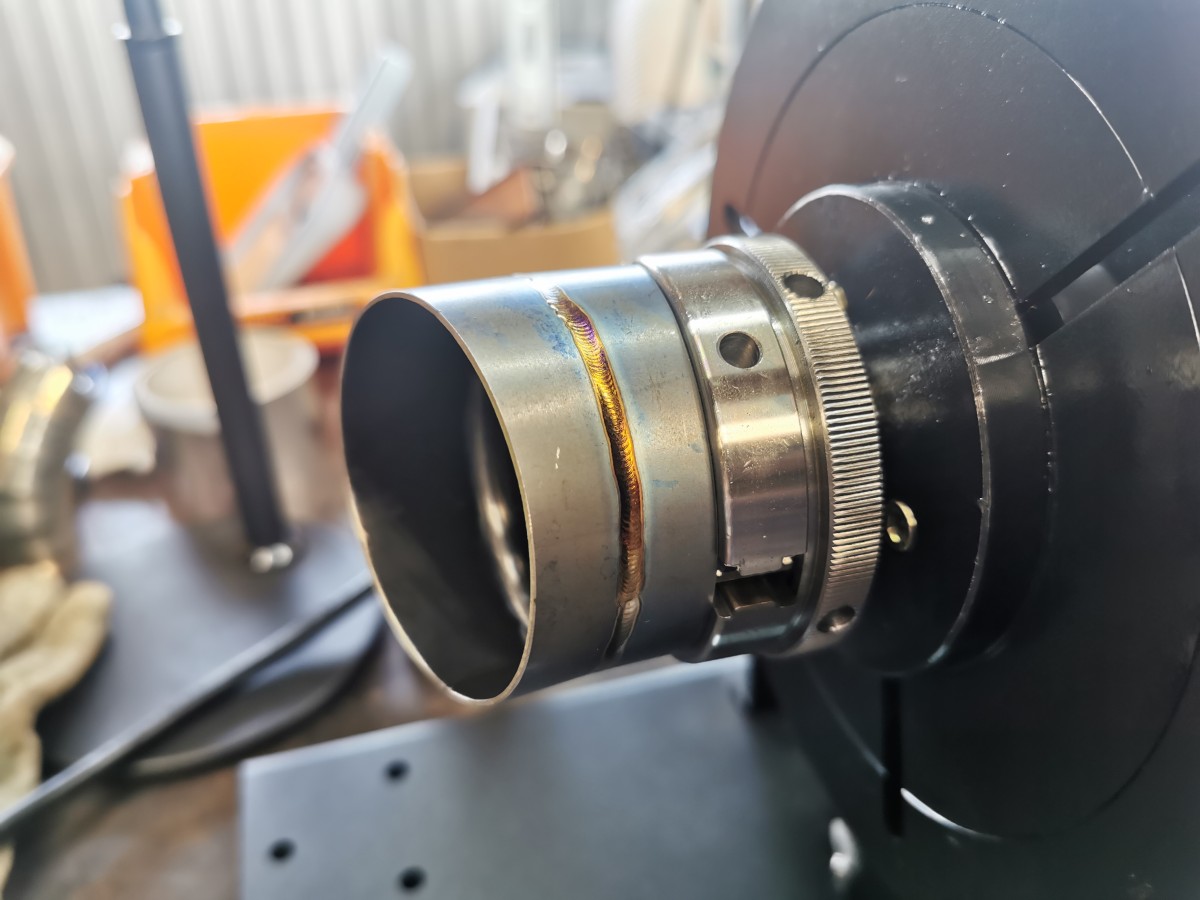

吸引パイプが付くところは約76φだったんですが

手持ちのアルミパイプは70φで細かったので

直径が合うようにパイプを切って継ぎ足すことにしました。

約76φパイプになりました。

これを先ほどの角パイプに追加で溶接しまして

角パイプの長さが足りなかったので、こちらも継ぎ足しました。

この角パイプは表面にアルマイトがかかっていますので、ビードの周辺はあらかじめ削って溶接したんですが

この辺はアルマイトの剥ぎが甘かった箇所です。溶接部に巻き込みかけて、端が黒くなっちゃってます。

アルミはちょっと削りすぎかな??ってぐらい、溶接する所は広範囲にアルマイトを落としておいた方が良いと思います。

煙を吸う所は大小二つの穴をあけ、流速と吸引抵抗低減の両立を図った気分になりました(多分意味ない)。

ケーブル類を引っ掛ける金具を追加して、完成!

試しにCチャンを錆止めされたまま溶接してみましたが、煙を吸ってくれてるみたいで臭くない!思ったより上手くいきました。

後ろのO君が作ってくれた台の上にはプラズマ切断用のコンプレッサーを置きました。ちょっと強度不足だったけどw

で、集塵機をコンプレッサーを同時稼働させると容量オーバー(30A近く食ってる)な事が発覚。。この辺は用改修です。

今回使った溶接機はこちら:WT-MIG160ノンガス溶接セット