こんにちは古賀です。マフラー制作の完成編になります。

最後はめちゃめちゃ長くなってしまいました。一番下に動画を載せていますので、溶接の具合が気になる方はそちらをご覧ください。

前回まででパイプ類の下準備が整いましたので、溶接していきます。

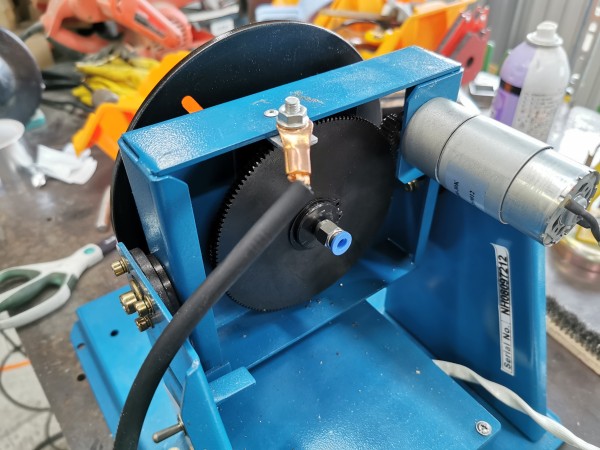

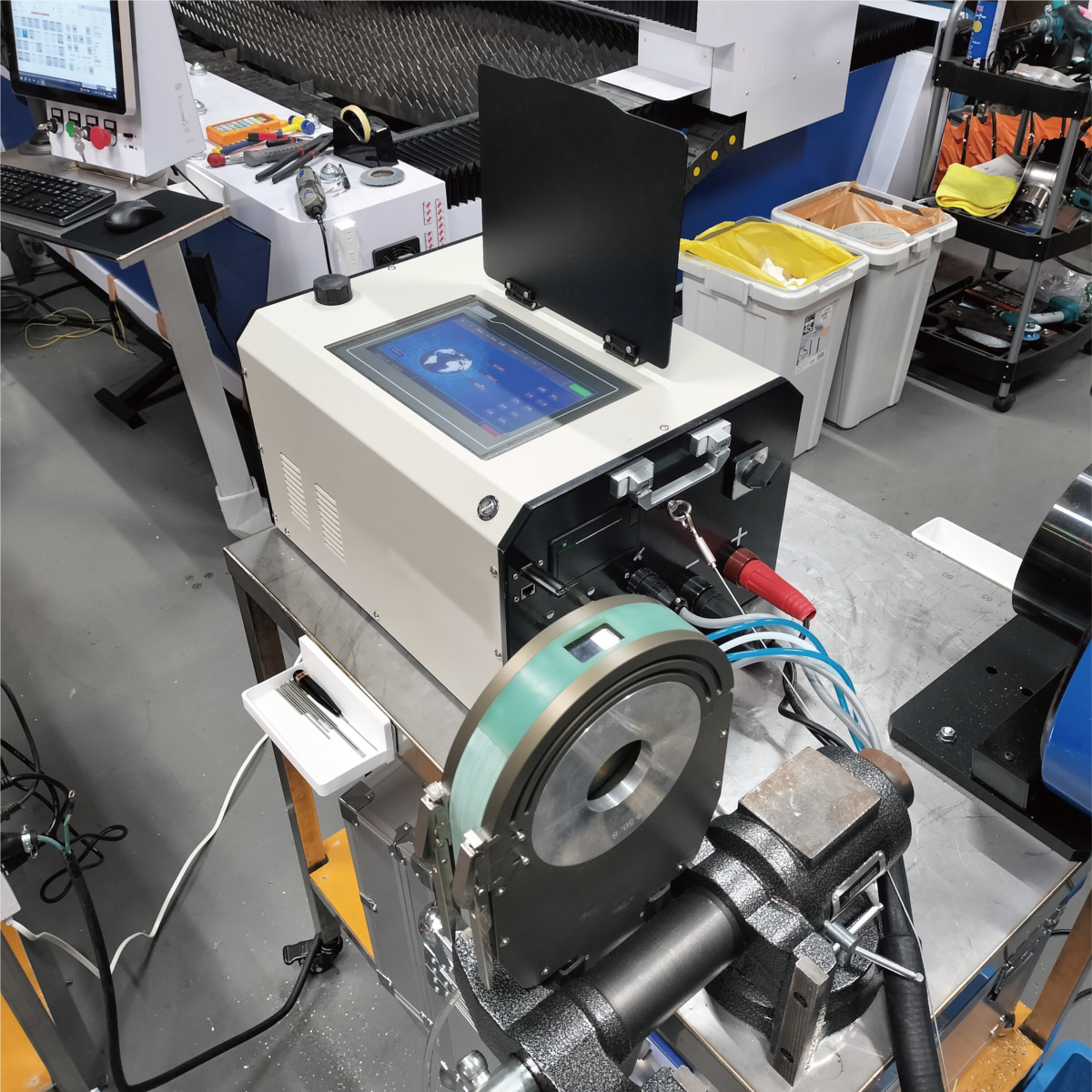

パイプの溶接の場合、手で頑張ってやっていると大変だし見栄えも悪くなってしまうので、この溶接ポジショナーを使います。便利なので弊社でも9月頃から販売予定です。

アースポイントにケーブルを繋いで、弊社の溶接機のアース端子にそのまま接続できます。バックシールドにも対応しています。

バックシールドできないと、物によってはすぐ割れて話にならないですからね。この辺りは溶接機専門店として抜かりありません!(笑)

先ほど切ったパイプをポジショナーとWT-MTIG250の組み合わせでテスト溶接してみます。

おぉ。。溶接焼けも殆ど無く、我ながら完璧ですw

実際は曲がりくねったり隙間が空いてたりして調整が入りますので、毎回こう上手くはいきませんが。

実際の溶接動画は最下部に設置します。よろしければそちらもご覧ください。

とりあえず目標のサイレンサーに向かって溶接を進めていきます。

タンデムステップやサイレンサー保護カウル(プラスチックで溶けそう)を躱したり、O2センサーの取り付け位置のことも考えておかないといけませんので、割と位置関係を考えて進める必要がありました。

中間パイプがあらかたできてきたところで、サイレンサーを作ります。

100φのパイプを買いましたが、ちょっとでかすぎでした。リッターバイク並みになってしまった。。(;’∀’)

後で使う分をバンドソーで切っておきます。

100φともなると、ほんのちょっとだけ斜めになるだけで、上下ではかなりの誤差になってしまうので心配してましたが

最大でも1mm以下(パイプ1周あたりの高さのズレ)と、誤差少な目で切断できました。垂直の調整、ちゃんとしておいて良かった~

サイレンサーの蓋用×2、サイレンサーバンド用×2です。

切断したこの輪っかからサイレンサーのフタを作ります。

輪切りにしたパイプを約1cm程度短く切り直しまして

サイレンサーの胴体となるパイプの内側に入れた状態で仮止めします。

フタとなるステンレス板です。たまたま100φでレーザーカットされたものが手に入りました。これを板から作ろうとしたら、何気にかなり手間なので、助かりました。

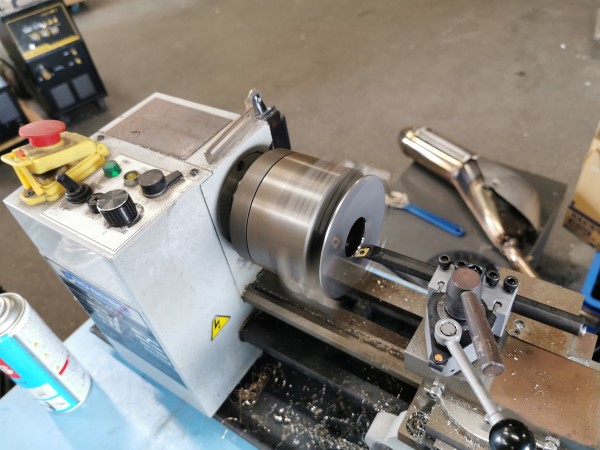

丁度いいホールソーが無かったので、内側の穴は旋盤加工しました。

両方50.8φで空けても良かったんですが、変換パイプが上手くできなかった場合に備えて、片方は34φで保留です(笑)

Dトラッカーの中間パイプは32φのパイプがそのまま刺さります。

で、今回サイレンサーを100φにしちゃったので、中間パイプの32φ→100φのサイレンサーはいかにもデカすぎ…って感じでしたので、32φ→50.8φに変換してサイレンサーに繋ぎます。

どうしようかと考えたんですが、とりあえずいつものダンボール工作で

それっぽい円錐のパイプを作ってみました。

広げると展開図になりますが、ステンの平板をキレイに丸める機械はありませんので

とりあえず50.8φのパイプ(ある程度丸まっている状態のパイプ)に巻き付けて切り出した物を

丸めてみようとしたけど、これは失敗。。。ダンボールみたいに簡単に丸められるわけがありませんでした(汗)

丸まった状態からならいけないかな。。。と思ったんですが、そんなに甘くなかった(;’∀’)

もう暫く妄想しまして、案②が思いつきました。

50.8φのパイプにクリアファイルを切った物を巻き付けまして

緻密な計算の元に、弾きだされた寸法でカット。

上が50.8×3.14、下は32×3.14になるように切り欠きを入れた物です。

どうでもいいんですが、円周率今は3.14じゃなくて3みたいですね。

50.8φのパイプに巻き付けて、型に従ってバンドソーで切れ目を入れ

ハンマーでコンコン…ジェット噴射のノズルみたいな形状でカッコイイ!!(笑)

32φのパイプに合わせて、これはいけそうな感じ!

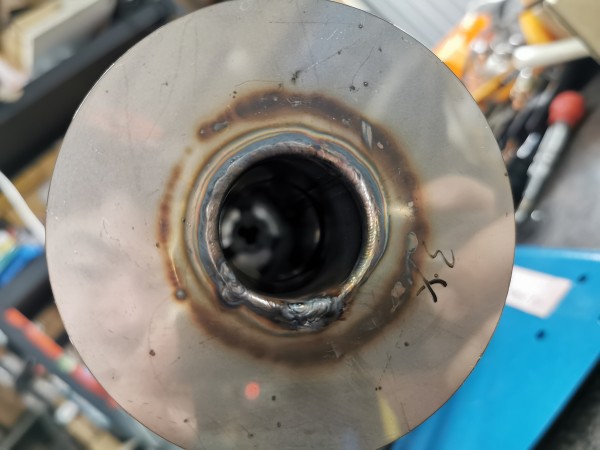

特に下側は酸化しまくってますが。。。

いいんです!見た目が悪くても、どうせ削ってごまかすからw

これでよし!!32φ~50.8φの変換パイプが何とかできました。

上記で製作した変換パイプをサイレンサーの蓋に溶接するんですが、激しく失敗してしまいました。

どうもその水気がパイプの間に入ったまま溶接しちゃったみたいで、途中から水蒸気がモクモクでした。見えないところ(サイレンサー内部)でよかった(汗)

失敗動画です。。

こっちも見えない所ですが、いい感じでした。

パンチングを溶接しました。この周りに消音済を巻き付けます。

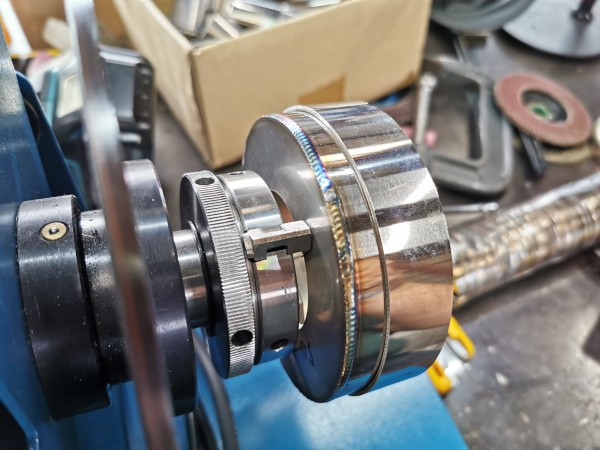

見栄え上、非常に重要なサイレンサーの蓋となる箇所です。上手くいきました。

焼け取りしてみます。

ビフォー

アフター

まるで機械が自動で溶接したかのような仕上がりです!まぁ回ってるパイプにトーチを添えてスイッチ押してるだけなので、実際そうなんですが(笑)

手動でパイプのRに合わせて同じことをやろうとしたら、相当修行しないと。。(;’∀’)

サイレンサーの出口部分を作ります。

ここまでやってくると条件設定もこなれて、焼け具合もある程度自由に調整できるようになってきました。

出口の終端部分は1周ぐるっとアークを当てて、よくあるテールエンド風に仕上げました。んが、これは悪手でした。。

上のパイプをサイレンサー出口に溶接して見た目はバッチリなんですが、

このまま車体に取り付けると、角度的に雨水が入っちゃうことが判明。。

仕方ないのでもう1つ角度切りしたパイプを溶接しましたが、酸化具合に差が…(汗)

一度ビードを引いてしまったところは多少なりともガタガタになってるので、ある程度電流を上げる必要がありました。

気を取り直して、蓋をリベット止めするための穴をあけておきます。

プリントした紙を貼り付けて、6等分の目安にします。

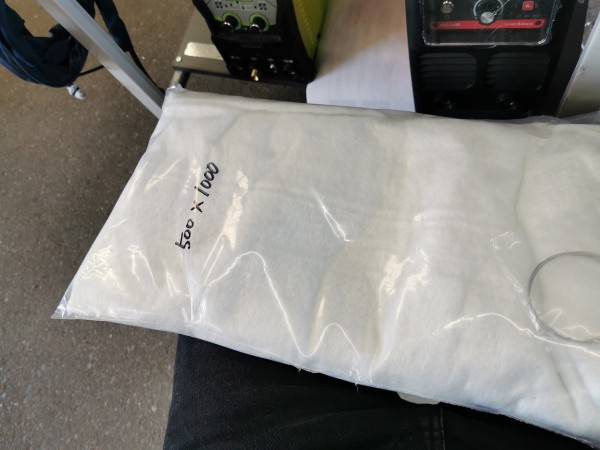

購入していた消音済、100φのサイレンサーには丁度いい大きさでした。

パンチングにグルグル巻きにして、付属していたワイヤーで固定しました。

使い方、これで合っているのだろうか?サイレンサー作りは初めてで、見様見真似で作っています(笑)

サイレンサーが出来上がりました。

よくある形状ですが、巷に出回っている安物サイレンサーだと、1か月と持たずに割れて使えなくなるらしいです。

ちなみにこの部分の材料費ですが

——————————————

インナーパンチング 1,580円*1

フタの100φステンレス板 150円*2

サイレンサー胴体の100φ×500mmパイプ 3,960円*1

消音材500mm×1000mm 1,200円*1

合計7,040円

——————————————

といった感じでした。あ、あと端材の50.8のパイプをテールエンド部分に少量使っています。

メーカー品のサイレンサーだと最低3-4万円はするでしょうし、ネットショッピングで出回っている安物中華サイレンサーは壊れるし、初めて作ったにしては満足いく出来栄えでした。

中身はよくあるやつです。音、良かったです(笑)

さてさて、、ようやくサイレンサーが出来上がりましたが、肝心のO2センサーボスを忘れていました。

今のバイクは250ccなのにインジェクションなんですね~賢い!(笑)

昔は山の上の高所にツーリングに行ったら、いかにも空燃比合って無さそうにボコボコ言ってましたけど、今のインジェクション車両は電子制御で勝手に燃調合わせてくれるんでしょうね。

パイプの曲面にある程度合わせてあげないと溶接しずらそうだったので、ベルトサンダーの側面でRを作ります。

丁度いい塩梅のRでした。

エキマニの程よい場所に乗せて、ぺぺっと溶接します。

そして端材でサイレンサーを吊るステーを作りましたが、見た目がショボい。。。大きいサイレンサーを支えますので、もう少ししっかりしたステーが欲しいところ。

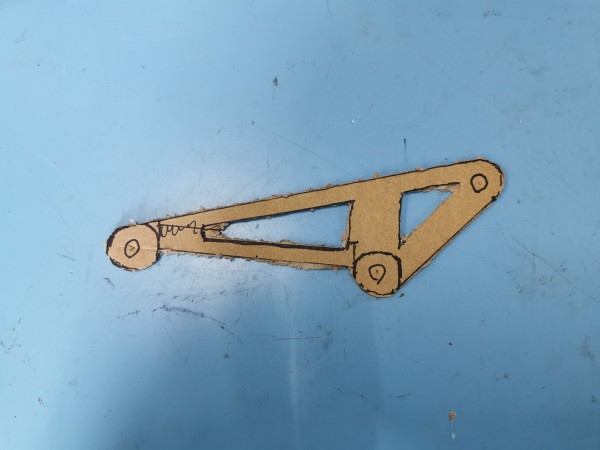

という訳でやり直し、得意のダンボール工作でステーをデザイン?しまして

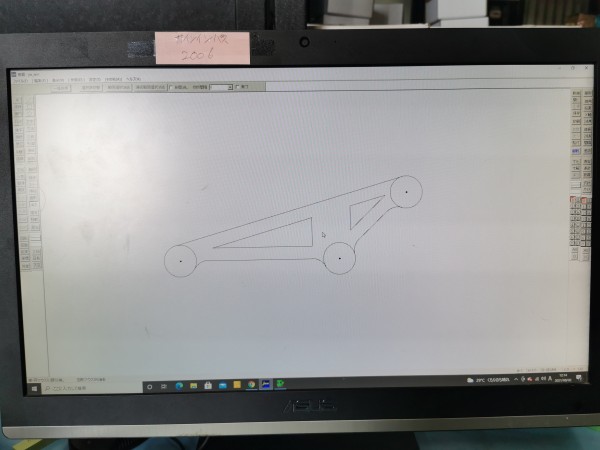

各部の寸法を測ってJWCADに入れ込みまして

CNCフライスで具現化!

前もってサイレンサーの胴体パイプ部分から切っておいた物を使って、サイレンサーバンドを作ります。

パイプを切って、ボルトを通すためのステーを溶接するだけです。

かなり鋭角かつ板厚1.2mmと薄いんですが、MTIG250でパパっと溶接できました。

ちょっと遊び心を出してみたものの…

うん、、、これはやめとこう(汗)

マフラーがいい感じにカチ上がったところで、純正フェンダーを短くカットして完成!!

ちょっと250ccにしちゃサイレンサーがデカすぎた感が否めないけど、音も程良い感じで満足です(´∀`*)ウフフ

長くなってしまいましたが、最後にサイレンサー作りの簡単な動画はこちらです。

とても長くなってしまいましたが、最後までご覧いただきありがとうございました。

マイクロTIG溶接機WT-MTIG250と溶接ポジショナーは本社(福岡県)でも関東営業所(埼玉)でもお試しいただけます(ポジショナーの販売自体は9月中を予定しています)。

今回使った溶接機はこちら:WT-MTIG250