こんにちは。チタンマフラー作りの続きです。

こちらのカットしたパイプをWT-MTIG250と溶接ポジショナーで溶接し、エビ管を作っていきます。

耐熱アルミテープでフタをし、仮止めした物を

ポジショナーにチャックします。

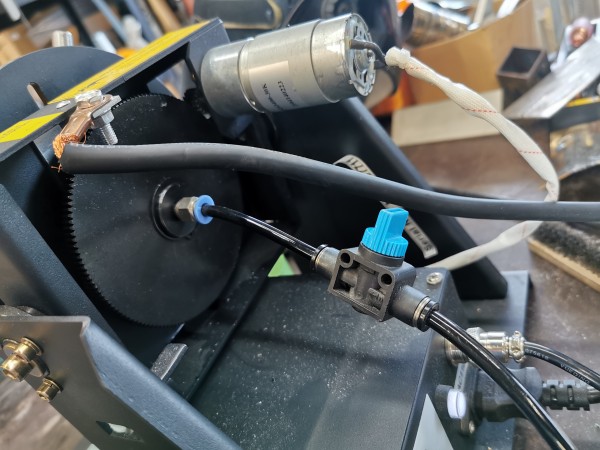

調整器は二連の物を使用し、通常のシールド側とバックシールド側で個別にガス流量を調整できるようにしています。

バックシールド分のホースはポジショナー背面のワンタッチ継手に差し込みます。

こちらはバックシールドキットとして販売しますので、弊社ポジショナーをご利用中のお客様は是非ご利用下さい。

溶接開始直前にこちらのコックを開けて、アルゴンガスをパイプ内に流してシールドします。

それでは溶接していきます。仮止め~本溶接まで通しで撮りました。

マフラーには定番サイズの、厚み1mm/60.5φのチタンパイプを使用。アルゴンガスはトーチ側:12L/min、バックシールド側5L/min流しています。

ポジショナーの回転速度、溶接電流、周波数、アーク発生時間…と設定項目は多いですが、捨てパイプでそれらを大体合わせてしまえば、人間側の技術はあまり要りません(動画の通りトーチ持って微調整しつつ、スイッチ押してるだけです笑)。

これを繰り返してエビ管を作っていきます。

バックシールドを流していたおかげで裏側も溶接されてます。

ちなみに、社外マフラーは効率重視で半自動で溶接されている物や、裏(パイプの内側)にただれ落ちている物などもありました。正直出来の良し悪しがあります。

色々試していた時のパイプ内側ですが、白くなっている箇所はバックシールド無しで、光沢がある箇所はバックシールド有りです。

バックシールド有りだとちゃんと溶接されているのに対して、バックシールド無しだと白く酸化しています。

酸化している=燃焼して脆化しているということで、強度に差が出ます。エンジンの近い箇所はバックシールド入れた方がいいと思います。

チタンの切り屑があったので、試しに燃やして酸化させてみました。チタンは良く燃えます。

通常、チタンはステンレスと比べても粘り気がある(切り屑を触った感じ、弾力があった気がします)素材で、強度が高い分薄くできるので軽量化に繋がる。。と思ってるいますが、燃えカスの酸化チタンは動画のようにボロボロと崩れ落ちます。

どの素材でもそうだと思いますが、酸化した=燃焼してしまった部分は非常に脆いです。

エビ管が出来上がりました。青くなっている箇所は少々熱が入りすぎてしまった所ですね。

マイクロTIGの溶接条件を調整すれば銀色ピカピカビードでもいけましたが、溶け込みが浅くて裏波が全く出なかったので、金色ぐらいが丁度よさげでした。

ちゃんとしたプロの方であれば銀色ピカピカ焼け無しビードで裏波も出せるんでしょうが、私の腕ではこの辺が限界でした。

さて、今回の山場となるサイレンサーへの異径パイプ溶接です。サイレンサーのインナー径が70φでしたので、メインパイプの60.5φに変換パイプを溶接します。

このサイレンサーの形状は火山のくぼみのように出口が凹んでいますので、そこに変換パイプを溶接しなければなりません。仮止めは無事にできました。

大きくてとても重そうに見えますが、2キロ以下です。さすがチタン軽いですね。

さてさて、、サイレンサーにも変換パイプにも予備はありませんので、失敗して大穴を空けてしまわないように集中して溶接しなければなりません。

マイクロTIG専用ガスレンズを使って、タングステンがくぼみに届くよう3cm程度伸ばしました。酸化しないで溶接できればいいけど。。。。ガスは15L/min出しました。失敗できないので、遠慮なくケチらず使わせてもらいます。

立ったまま溶接棒を入れて溶接しないといけなかったので緊張しましたが、何とか溶接できました。

ガスレンズ効果が効いており、タングステンをかなり突き出していたにも関わらず、殆ど酸化無しでいけました(´∀`*)ホッ

続いて反対側も溶接します。こちらは溶接棒無しで凹んでいる箇所ではなかったので、動画を撮ってもらう余裕がありました(笑)

立って溶接する場合、体がグラグラならないように作業台に軽く体重を預けるとやり易かったです。

続きます。

今回使った溶接機はこちら:WT-MTIG250