福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

こんにちは関東営業所です!この度は福島県いわき市に来させていただきました。

空が高く空気が澄んでいて、とても気持ちのいい朝を感じながらお客様先に到着しました。

全国にグループ会社や工場があり、その中でもいわき工場は敷地が広く工場とは思えない程、大きく立派な建物で驚きました。

工場内に入ると最新の空調設備が整っており、快適な温度の中で組み立て設置作業を行う事ができました。

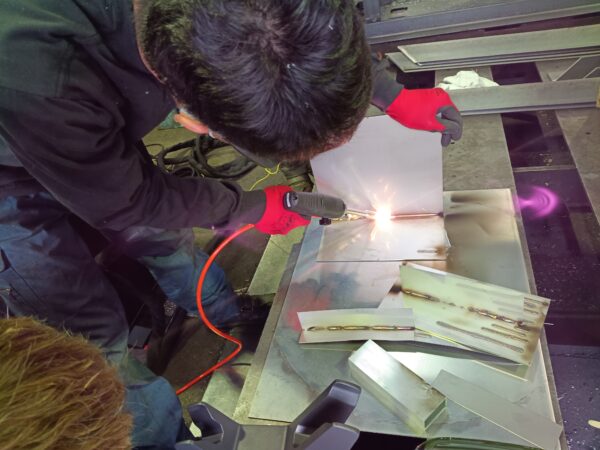

溶接担当のお二人は、一度弊社(関東営業所)に来て実際に試してもらい購入いただきました。

弊社は自社製品に確かな自信を持っておりますが、けして安いとは言えない金額です。

お客様には気に入って購入していただきたいので、一度弊社に来て頂き是非ともファイバーレーザー溶接機を試していただければと思います。

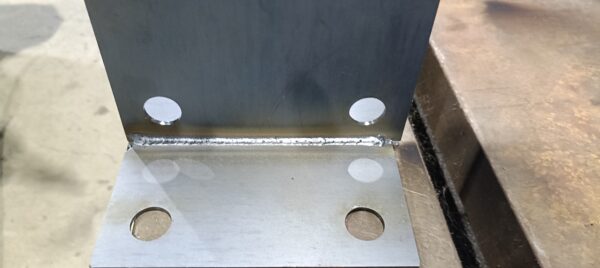

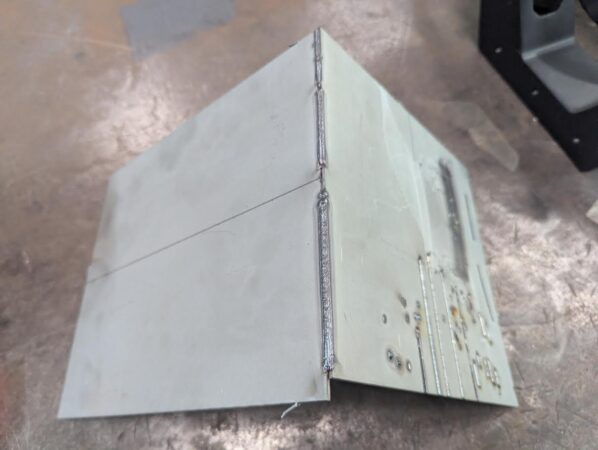

隅肉溶接を片側づつ溶接してもらいました。

二人とも良いライバル意識があり、自分の方がキレイに溶接しようと集中して溶接してました。どちらも綺麗な溶接ですね!

(今後二人で切磋琢磨していってもらいたいです)

毎回同じものを製作するのではなく、製作物が日々変わるとの事で非常にやりがいのある仕事だと思います。弊社のファイバーレーザー溶接機が活躍してくれる事を心より願っております。

この度は撮影にご協力して頂き有難うございました<m(__)m>

またご不明な点等ございましたら、お気軽にご連絡ください。

今後ともよろしくお願いいたします。

WT-FL2000M

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

こんにちは。ウエルドツール福岡本社です。

このたび、ファイバーレーザー溶接機WT-FL1500M(水冷)WT-FL1200M(空冷)

およびレーザー用遮光カーテン4セットを納品させていただきました。

はじめにWT-FL1500M(水冷タイプ)は

長時間の連続作業や安定した出力が求められる現場に適したモデルで、

薄板はもちろんの事、厚板溶接や溶け込みを重視した作業にも対応できる仕様となっています。

溶接可能板厚【0.5~4mm程度】

今回納品をさせてもらったお客様は鉄とアルミ溶接がメインとの事です。

撮影許可をいただきましたので少しですが紹介したいと思います。

ワイヤーはΦ1.6を使用

溶接スピードがTIGの7~8倍、歪みが最小限に抑えられます。

次はアルミ、板厚が1~2mm程度なのでワイヤーはΦ1.2を使用

驚くくらい簡単でキレイに仕上がります。

アルミをTIG溶接で苦労されている方は是非一度お試しいただきたいですね。

トーチ先端のノズルとレンズを交換することで表面処理が可能です。

鉄板の黒皮や塗装面、サビなどを簡単に剥がす事が出来ます。

レーザーで剥離するのでグラインダーが入りにくい場所でも楽に作業することが出来ます。

クリーニングモードも評判が良かったです。

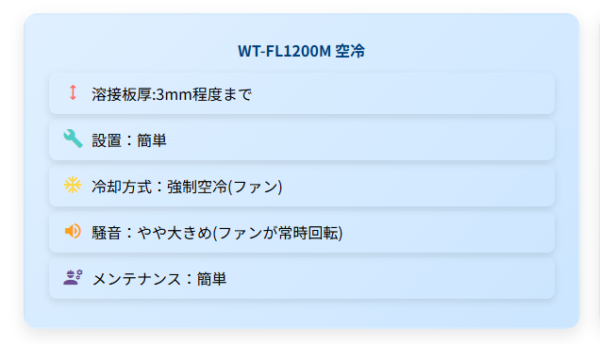

続いては別の会社で空冷タイプのWT-FL1200Mを納品しました。

溶接可能板厚【0.5~3.5mm程度】

こちらのレーザー溶接機1200Wはコンパクトで取り回しが良く、

比較的薄板の溶接やスポット的な作業、

作業場所を移動しながら行う現場に向いているモデルです。水冷設備が不要な為、

設置の自由度が高く、導入しやすい点も評価されています。

こちらもメインは鉄の薄板、約2~3mm

使用前に操作方法や安全面をみっちり説明します。

説明後実際に溶接を行ってもらいます。

クリーニングモード

今回の納品では、レーザー溶接機本体に加えてレーザー用遮光カーテンを

4セット同時に導入いただきました。

カーテンについては何故レーザー用なのか、通常の遮光カーテンではダメなのか?

を記述しておりますので気になる方はこちらをご確認下さい↓↓

レーザー溶接は作業効率や仕上がりに優れる一方で、専用の安全対策が

欠かせません。

弊社ウエルドツールでは、本体の納品や設置だけではなく

使用上の安全面、安全対策のご提案も行っています。

ご検討中の方は一度お気軽にお問い合わせ下さい。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

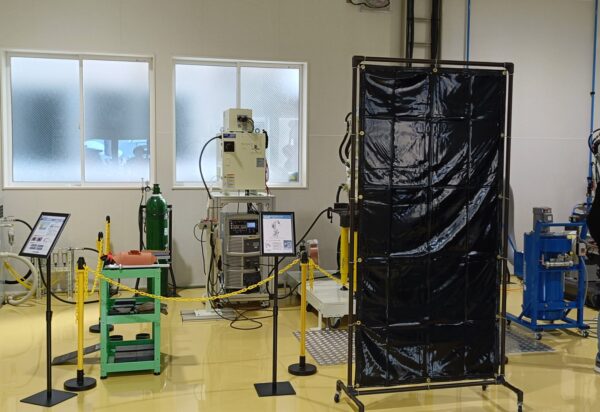

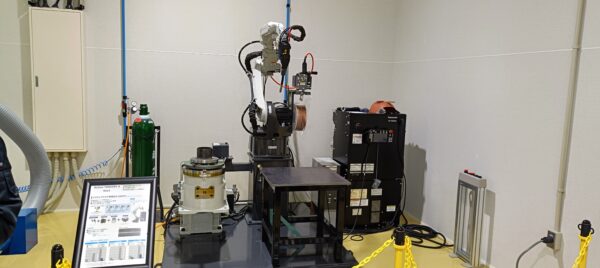

新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

こんにちは!関東営業所です⛄ (雪だるま作ろう~♪)

前日から大雪の予報でしたが、無事にお客様先に到着しました。

(株)シマキュウ様本社に到着すると、シマキュウ様の倉庫や工場が5~6棟並んでおり、少し迷ってしまいましたが従業員の方がとても親切に納品場所を教えてくださいました。(その節はありがとうございました!(^^)!)

ラボ内はとても綺麗で溶接ロボットや国内大手メーカー様の半自動溶接機などたくさんの産業機械が並んでおりました。(2月の初旬オープン予定だそうです)

弊社のファイバーレーザー溶接機を担当する営業の方にレクチャーさせていただきました。

溶接が始めてと思えないほど、飲み込みが早く非常に驚きました。

一回目でこの隅肉溶接は凄いです!

営業の皆様も弊社のファイバーレーザー溶接機の使いやすさに非常に喜んでおられました。(ピントがずれてしまいました”(-“”-)”)

クリーニング機能(錆取り)も太鼓判をいただきました。

担当する営業の方が私の説明をメモを取りながら聞いてくださり、疑問点はすぐに聞いてくれるので、物凄く真剣さが伝わりいつも以上に細かいところまで説明させていただきました。

本当に綺麗で広くて素晴らしいラボです!

※新潟県を拠点に、東北・北関東へと広く展開されている業界トップクラスの溶材専門商社、株式会社シマキュウ様。

この度、同社の技術発信の拠点であるラボ(展示場)へ、弊社のファイバーレーザー溶接機WT-FL2000Mを納入させていただきました。

納品レポート:株式会社シマキュウ様

【納入の背景】

シマキュウ様は、昭和11年の創業以来「常在戦場」の社是を掲げ、常に時代の先を見据えた挑戦を続けておられます。 今回、顧客満足のさらなる向上と、最新技術によるバックアップ体制を強化するため、同社のラボに弊社のファイバーレーザー溶接機を導入いただきました。

【シマキュウ様の強みと今回の導入】

-

技術立社としてのこだわり ガス配管施工や医療メンテナンスなど、高度な技術力を誇るシマキュウ様。今回のレーザー溶接機導入により、ラボでのデモンストレーションや検証体制がさらに充実しました。

-

「常在戦場」の精神 変化の激しい現代において、一歩先を行く「A Changing Company」を目指す同社の姿勢に、高効率・高品質な溶接を実現する最新鋭の溶接機が加わりました。

【展示場(ラボ)での活用】

納入した弊社のファイバーレーザー溶接機は、シマキュウ様の専門スタッフによるコンサルティングセールスの要として活用されます。お客様の課題に対し、実際の機材を用いた専門的な技術提案が行われる予定です。

株式会社シマキュウ様 プロフィール 新潟県長岡市に本社を置き、「品質・環境・安全」を最優先に掲げる溶材専門商社。高圧ガスから産業機器、医療・介護分野まで幅広く手掛け、地域産業の発展を支え続けておられます。

株式会社シマキュウ様のWebサイトや公式Instagramでも、最新の機器情報や展示会情報が発信されています。ぜひチェックしてみてください。

http://www.shimakyu.com/ https://www.instagram.com/shimakyu_group/

今回の納入事例について、より詳細な仕様や活用方法にご興味がある方は、

お気軽にWELDTOOL関東営業所までお問い合わせください。

今後とも何卒よろしくお願い申し上げます。

WT-FL2000M

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

溶接のプロフェッショナル集団、雅プラント設備株式会社様に 水冷ユニット搭載/直流・交流TIG溶接機 WT-TIG320S(計6台)納品しました。

納品製品:(株)ウエルドツール 水冷ユニット搭載/直流・交流TIG溶接機 WT-TIG320S(計5台)

雅プラント設備株式会社様は、石油化学プラントから食品・薬品プラントまで、多岐にわたる高品質なユニット型プラント製作を手掛けておられます。この度、同社の工場におけるさらなる品質向上と作業効率化のため、弊社の最高峰モデルであるWT-TIG320Sを5台一括納品いたしました。

■ 納品の背景と目的

※現在使用している国産のTIG溶接機が、徐々に壊れてきており昨年の9月にWT-TIG320Sを 一台納品いたしました。故障も無く、水冷トーチが非常に軽いとご好評をいただき今回5台注文を頂きました。

(価格が国産水冷TIG溶接機の1/3というのも選定の理由だそうです)

そして雅プラント設備株式会社様が手掛ける配管施工は、液化天然ガス(LNG)など、毒性や揮発性の高い液体・気体を扱う非常にシビアな現場で使用されます。

-

厳格な検査基準への対応: 溶接完了後にはRT(放射線透過試験)、耐圧気密試験、PT(浸透探傷試験)といった厳しい検査が求められます。

-

材質の多様化: 製造する製品に応じた幅広い材質への対応が必要です。

-

品質の安定性: 工場完結型の「ユニット型プラント」だからこそ、完成までの一貫した品質精度が重要視されています。

これらの要求を満たすため、長時間の高出力溶接でも安定稼働する「水冷ユニット搭載」のWT-TIG320Sが選定されました。

■ WT-TIG320S導入によるメリット

今回の5台導入により、以下の効果が期待されます。

-

水冷トーチによる連続稼働の実現: 水冷ユニットを搭載しているため、高電流での溶接が必要な厚物や長尺の配管溶接においても、トーチの過熱を抑え、安定したアークを維持できます。

-

直流・交流対応による汎用性: ステンレスや鉄はもちろん、アルミニウムなどの非鉄金属にも対応可能です。プラントごとに異なる多種多様な材質の配管施工に、これ1台で柔軟に対応できます。

-

デジタル制御による精密な溶接: パルス機能や微細な設定調整が可能なため、熟練の職人(棒芯)が求める高いレベルのビード品質を実現し、RT検査などの厳しい品質管理をクリアする一助となります。

■ 今後の展望

雅プラント設備株式会社様では、品質管理と打合せを徹底し、材料の混在やオーダーミスのない確実な製作体制を整えられています。 今回導入いただいた5台のWT-TIG320Sが、日本国内および海外へ届けられる「高品質・高精度なユニットプラント」の製作現場で、中核を担う機材として活躍することを確信しております。

弊社は今後も、納品後のメンテナンスや技術サポートを通じて、雅プラント設備株式会社様の「安全に、安心して流動させる責任」を支えるパートナーとして尽力してまいります。また溶接のプロフェッショナルな方々に認められた、弊社の水冷TIG320Sは間違いない溶接機であると自信を持ってオススメします!(保証期間も3年と安心してお使いいただけます)

この度は写真撮影にご協力いただきありがとうございました。

今後とも何卒よろしくお願い申し上げます。

※↓↓ご興味のある方はご覧ください。

10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

今回のご紹介は、

10年前に旧型の直流/交流TIG溶接機 WT-TIG200 2台を購入され、現場の最前線で故障なく

ご愛用頂いたお客様が、今回、新しい機能が必要になり最新鋭機の水冷式TIG溶接機WT-TIG320S

をご購入頂きました。

そして、TIG溶接の技術を極めたお客様だからこそ、新たな武器としてファイバーレーザー溶接機

も導入いただきました。

<旧型直流/交流TIG溶接機 WT-TIG200 2台>

<水冷式TIG溶接機WT-TIG320S>と<ファイバーレーザー溶接機>

このお客様は、埼玉県内で溶接に特化した製作所を営んでおります。

社長は溶接品質に一切の妥協を許さず、「究極の溶接品質」を追い求めております。

では、<ファイバーレーザー溶接機 WT-FL1500M>からご紹介いたします。

「”TIG”と”レーザー”のどちらか一方が優れているのではなく、適材適所で使い分けることで、

提供できる品質の幅が広がる」また、「生産性を向上」させる。 そんな確信を持って、

導入を決めて頂きました。

・TIG溶接と比べレーザー溶接は〈歪みの少なさ〉〈スピード〉〈熟練度を問わない操作性〉

が強みです。

事例の溶接作業のひとつをご紹介いたします。

<こちらはレーザー溶接機を導入する前に、半自動溶接機で鋼板を溶接していました>

これでも、十分に上手く溶接されていると思いますが、半自動溶接の特長である

余盛がどうしても高く成ってしまい、これだと仕上げの研磨作業に時間が掛ってしまいます。

この作業を、定期的に960個/月(240個/週)行うそうなので…

なんとか、研磨作業の時間を短縮し作業能率を上げられないか…と、レーザー溶接機を

検討され試してみました。

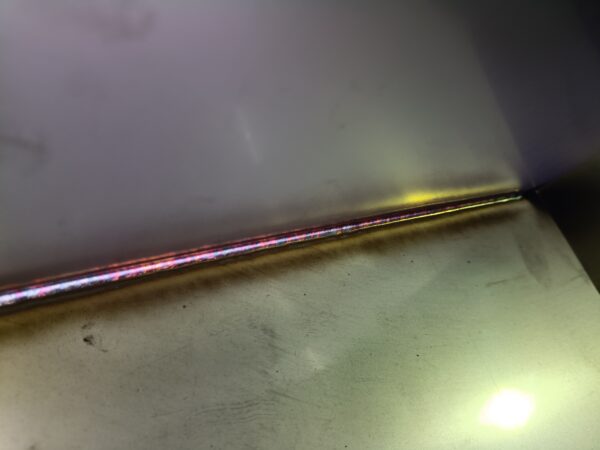

すると、下の画像の通りに殆ど余盛無しで溶接が行えるように成り、研磨作業の時間

短縮になりました。 <レーザー溶接機で溶接>

半自動溶接後の仕上げ研磨前に行っていた粗削り作業の必要が無くなり、

最初から仕上げ研磨のみで良くなった為、工程が2回から1回に減りました。

これを月に960個さばくため、トータルで相当な時間短縮になります。

<仕上げ研磨後>

また、同様のステンレス製品の溶接もあり、これは、以前はTIGで溶接して

いましたが、これをレーザー溶接すれば、TIG溶接の溶接速度より3倍以上速いため、

なんと!溶接時間が1/4に短縮できました。

溶接中の<動画>をご覧下さい↓↓

アルミの縞板をレーザー溶接しました。<動画>をご覧下さい↓↓

続きまして、水冷式TIG溶接機WT-TIG320Sで溶接した一例を紹介します。

<ステンレス製品の溶接> TIG溶接で仕上げた美しい溶接ビード

最後に、旧型の直流/交流TIG溶接機 WT-TIG200ですが、販売当時には販売台数が多く

実績の有る溶接機です。

「操作が簡単で分かり易く、アークが安定性し使いやすい、何よりもコスパが最高!」と、

社長のお気に入りの溶接機でした。(まだまだ現役です!) 😀

「熟練の技術があるから、溶接機の性能を120%引き出せていると思います。」

ほんの一部のご紹介でしたが、「機器の販売」だけではなく、お客様の製品製作の品質向上や

生産性向上に貢献でき、今後も「この機械を選んでよかった」と言っていただけるような

サポートを続けたいと思います。

この度は、弊社の溶接機をご購入頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市南川崎335-1 TEL:048-954-8901

★店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

お問い合せは、下記の<ファイバーレーザー溶接機のページ>より、

または、お電話にてお願い致します。

福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

こんにちは!関東営業所です!(^^)!冬の寒さが本格的になってまいりましたが、 現場は熱気に満ちています。 弊社はこの度、福島県白河市と東京都葛飾区の配管工事 会社様に対し、ウエルドツール製WT-FL2000M、WT-FL1200Mファイバーレーザー 溶接機2台を納品いたしました。

配管溶接を主として行う会社様で、白ガス管やカーボンそして「薄肉のサニタリー管、裏波溶接の効率化」といった具体的な課題を解決するためご購入いただきました。

弊社でも高品質、高性能なパイプ(配管)自動溶接機を市場相場価格の約半値で発売いたしました。

■パイプ(配管)自動溶接機です。

↓↓↓動画はこちら↓↓↓

パイプ(配管)自動溶接機の動画

↓↓↓使用方法、お問い合わせはこちら↓↓↓

自動パイプ溶接機、高精度パイプ切断機始めます。

福島と東京、それぞれの納品・操作説明。最新鋭のレーザー溶接機が提供するソリューションと、施工品質のさらなる向上への期待が込められた、実機の納品設置をお届けします。

まずは福島県白河市の会社様から納品、取説を行いました。

皆さん早くダブルワイヤで配管溶接を試してみたいとおっしゃっておりましたが、やはり安全を第一に取り扱い説明をいたしました。

レーザー溶接機は基本的には安全性がかなり高い溶接機だと思います。

使用方法を間違わずに、危険性があるポイント(怪我や機械の故障を防ぐため)をしっかりと理解していただきたく丁寧に説明いたしました。

配管や架台をメインで溶接されるとの事ですので、今後間違いなく作業効率、品質向上そして仕事の幅が広がる事をお約束します。

休憩中の雑談の中で、パイプは何で切断されてますかとの問いに、

ねじ切り機でカットしているとの事をおっしゃっていたので是非とも弊社の

精密パイプ(配管)切断機をお勧めします(^^)/

品質、精密さはもちろんのこと使いやすさに関しては本社で幾度となく

テストし折り紙つきです!

しかも相場の約半値で発売しております!是非是非見てください~(^_-)

■精密パイプ(配管)切断機です。

↓↓↓動画はこちら↓↓↓

精密パイプ(配管)切断機の動画

この度は納品、取り扱い説明にご協力いただきまして有難うございます。

今後ともよろしくお願いいたします。

次は東京都葛飾区の会社様に空冷式WT-FL1200Wを納品いたしました。

ウエルドツールの「空冷式1200W(ファイバーレーザー溶接機 WT-FL1200Mなど)」は、従来の溶接機や水冷式のレーザー溶接機と比較して、多くの画期的なメリットがあります。

主な「いいところ」を整理してご紹介します。

1. 圧倒的な「軽さ」と「コンパクトさ」

従来のレーザー溶接機は「水冷式」が主流で、大きな冷却水タンクが必要でしたが、このモデルはファンで冷やす空冷式です。

-

設置の自由度: 冷却水が不要なため、本体が非常にコンパクトで軽く、現場への持ち運びや限られたスペースでの作業が容易です。

-

トーチが軽い: 冷却水を通す重いホースがないため、手元のトーチが非常に軽く、長時間の作業でも腕が疲れにくいのが大きな利点です。

2. メンテナンスが非常にラク

水冷式で発生しがちな「水の入れ替え」「冬場の凍結対策」「水漏れリスク」が一切ありません。

3. 初心者でも「プロ級」の仕上がり

TIG溶接などと比べ、習得までの時間が圧倒的に短いです。

-

歪みが少ない: 熱の影響を最小限に抑えられるため、薄板でも歪みや変形がほとんど起きません。

-

後処理が不要: スパッタ(火花による汚れ)が少なく、溶接跡が非常にきれいなため、研磨などの仕上げ作業を大幅に短縮できます。

-

スピード: TIG溶接の3倍以上のスピードで作業ができると言われており、生産性が劇的に向上します。

4. 1200Wのバランスの良いパワー

「空冷だとパワー不足では?」と思われがちですが、1200Wモデルは十分な実用性を備えています。

-

対応素材: ステンレス、鉄、アルミ、チタンなど幅広い材料に対応します。

-

適応板厚: およそ3mm程度までの板厚に最適で、一般的な板金加工において最も使い勝手の良い出力帯です。

5. 導入コストと利便性

-

本体価格が155万(税抜き)

-

手元操作: ガンの手元で溶接条件(仮付け用、本溶接用など)を切り替えられる機能もあり、作業効率が考え抜かれています。

- 空冷式の唯一の注意点 ファンが常時回転して冷やすため、水冷式に比べるとファンの動作音が少し大きめですが、その分「軽さ」と「手軽さ」のメリットが勝る現場が多いのが特徴です。

取り扱い説明中に溶接ビートのキレイさスピード使いやすさ(簡単さ)

を非常に喜んでおられました。また場所を取らないのですごく良いと

太鼓判をいただきました!(^_-)

この度は撮影にご協力して頂き有難うございます。

保証期間も2年と長く設定させていただいておりますので安心してお使い下さい。(もちろん保証期間が終了しても迅速に対応致します。)

ご不明な点等ございましたらいつでもお気軽にご連絡ください。

今後とも何卒よろしくお願いいたします。

( ^^) _U~~

ファイバーレーザー溶接機

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

新潟県燕市にファイバーレーザー溶接機を納品させて頂きました。

澄み切った冬の空気のなか、雪雲が鉛色に低く垂れ込める十二月。越後平野の西に位置する燕市は、まもなく訪れる本格的な冬を前に、どこかひっそりと、しかし確かな活気を帯びています。田んぼは雪支度を整え、冷たい風が金属加工の町工場から聞こえる槌音(つちおと)を運びます。この地ならではの「ものづくりの熱」と「北国の静寂」が交差する師走の風情です。

という事で燕市で製缶、溶接を行っている会社様にWT-FL2000Mを納品設置しましたのでレポートしたいと思います。

プラズマ加工機を導入されたようで、すべて自社で切断から加工そして溶接、仕上げまで行うそうです。

(やはり自社に加工機があると、すぐに必要な材料を切り出せるので便利でいいですね!)

弊社でもファイバーレーザー加工機を来年に発売を予定しており、福岡本社でテストを行っております。

(動画参照してみてください(^^)/~~~)

1,とにかく作業が速い

従来の溶接より何倍も速く作業が終わります。これは、少ない人数でたくさんの製品を作るために一番大切なことです。

2,仕上がりがとてもキレイ

熱の影響が少なく、歪みや変形がほとんど起きません。溶接後の手直し(仕上げ磨きなど)が減り、手間と時間が大幅に削減できます。

3. 誰でも使いやすい

熟練の技術が必要な従来の溶接と比べて、操作がシンプルで簡単です。少人数でも安定した高品質な溶接ができるようになります。

4. 人件費の節約になる

作業スピードが上がり、複雑な技術を持つ熟練工に頼らなくても高品質な製品を作れるようになるため、トータルでかかるコストを減らせます。

5. 新しい仕事が取れる

非常に細かく精密な溶接ができるようになるため、今まで断っていた高い品質を求められる仕事や新しい分野の仕事も受けられるようになります。

まとめますと、導入は多少の初期費用がかかっても、「速く、キレイに、誰でも」できることで、少ない人数でも売上を伸ばすための強力な武器になります。

取説後、工場長とお話させて頂きこれからどんどん仕事量を増やしていきたいとの事で、弊社のファイバーレーザー溶接機を導入した事を大変喜んでおられて、こちらも嬉しくなり安心したせいか帰りの新幹線の中で熟睡してしまいました(笑)

ご購入後、ダブルワイヤで溶接された写真をお客様から送って頂きました(^^)

少しスパッタが気になるとの事で、解決策をいくつかアドバイスさせてもらいました!

本当にキレイな溶接です!

ご購入されてすぐにこのクオリティが可能です!(素晴らしい)

ご興味のある方は是非一度、弊社にお問い合わせください。

この度は撮影にご協力いただきまして有難うございます。ご不明な点等ございましたら、いつでもご連絡ください。今後ともよろしくお願いいたします。

WT-FL2000M

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

こんにちは!ウエルドツール関東営業所です。先日、福島県いわき市にあります会社様に

ファイバーレーザー溶接機を計4台納めさせて頂きましたのでレポートします。

こちらの会社様は、原子力発電所向け洗浄装置部品や大型の食油タンクやコンベアフレームなどを製作されている高い技術力が必要とされる仕事ばかりを請け負っている会社様になります。

撮影は守秘義務があるため限られますが、最後までお付き合いください(*^_^*)

アマダ社のレーザー溶接機がありました!

本当は4台並べて写真撮影をしたかったのですが、天井クレーンで広い工場内にそれぞれ配置

されました。

一番最初にご購入いただいたレーザー溶接機になります。送給装置が赤もカッコいいですね!

その後、故障も無くお使い頂き仕事効率が物凄くあがり仕事量も増えたため新たに3台購入いただきました。

(的確でキレイな溶接が簡単にでき、スピードも早くトーチも軽くて凄く良いよとお褒めの言葉をいただきました。)

溶接している所を特別に撮影させて頂きました。

上から下まで距離があるため、ワイヤースピードをかなり遅くしており、この方が安定してよりキレイな溶接ができるとの事で、大変勉強になりました。ありがとうございます!

仕事量が一気に増えたとの事で、今後は4人体制でレーザー溶接機を使用するとの事です。

購入後、沢山ワイヤの注文をいただき弊社のファイバーレーザー溶接機4台が活躍しているのを想像すると、とても嬉しい気持ちになります(^^)/~~~

弊社では今、ファイバーレーザー溶接機からの拡張機能として溶接ロボットをテストしております。

また空冷式1200W(税別155万円)も絶賛発売中です。そして新たに3D定盤、パイプ切断機、

自動溶接機ともに市場価格の約半値で発売しております。ご興味がございましたらお気軽にご連絡ください。

年末に向けてラストスパート、怪我や事故などに十分に注意しWELDTOOLチーム一丸となりお客様第一をモットーに仕事に精進してまいりたい思います。

福岡本社および関東営業所(八潮)では実機をご用意しておりますので実際に操作・溶接をお試し頂くことも可能です。(要予約)お気軽にお問い合わせ下さい。

溶接サンプルを郵送して頂ければ動画を撮影し返送させていただきます。

また、ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法を説明させて頂きます。

この度、撮影に協力して頂き有難うございます。

今後とも何卒よろしくお願い申し上げます。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

関東営業所より納品レポートを発信いたします!

12月に入って一段と朝夕の寒さが増して、乾燥の季節となりました。

美しい紅葉の余韻を楽しみつつ、これから訪れる本格的な冬に備えていきたいところですね!

さて今回は東京都青梅市と新潟県村上市へ納品致しました。

まずは東京都青梅市の会社様

こちらでは大物の機械加工や板金、架台製作を行っている会社様で

WT-FL2000M

WT-FL1500Mの各1台を納品致しました!

弊社スタッフによる実機操作と安全にお使い頂くための使用方法の説明を行い、、、

いざ実践へ!

実際に使用した感想は、、、、、

素早く溶接ができ、尚且つ仕上がりが綺麗!と評価を頂きました。

ファイバーレーザーでのアルミ溶接の注意点!

アルミ母材とトーチの角度によってはレーザーが反射し、レンズの消耗が早かったり、またアルミ表面で反射したレーザーが意図しない方向に飛び、その先にあった可燃物を焦がしたり、発火させたりする危険性が潜んでいます、、、

アルミ溶接にも使用したいとのことでしたので、実際に段ボールが焦げる様子を見て頂き、しっかり注意点を説明しました。

続きまして

新潟県村上市の会社様

こちらでは製缶加工や機械部品加工から各種製造・組立までを一貫して手掛ける会社様で

WT-FL2000M 1台を納品致しました!

初めてのレーザー溶接とのお話でしたが、いとも【簡単に】操っていました。

ファイバーレーザー溶接機のオススメポイントとして【簡単に!】が挙げられます。

そして仕上がりが綺麗ならぜひ導入頂きたく、どんどん普及させたいと弊社では考えております!

今回の2社様では水冷式のファイバーレーザー溶接機を導入頂きましたが、小型で軽量な持ち運びやすい空冷式もラインナップしております!

またファイバーレーザー溶接機に限らず弊社取扱溶接機をお求め頂いたお客様には修理や点検などしっかりアフターフォローも行っておりますので安心してご使用頂けます。

福岡本社および関東営業所(八潮)では実機をご用意しておりますので実際に操作・溶接をお試し頂くことも可能です。(要予約)お気軽にお問い合わせ下さい。

空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

この度、福岡県および石川県3社の工場様へ、

ファイバーレーザー溶接機 WT-FL1200M(空冷)2台 と

WT-FL2000M(水冷)3台 を納品いたしましたので紹介します。

■ 納品機種について

● WT-FL1200M(空冷 1.2kW)

<特徴>

-

・空冷式のため設置自由度が高く、コンパクトで取り回しが良い

-

・メンテナンス性に優れ、小規模〜中規模工場での導入に最適

-

・トーチが軽い!冷却ホースがないのでトーチが軽く作業性が向上!

-

・ステンレス・鉄・アルミなど幅広い材料に対応

● WT-FL2000M(水冷 2.0kW)

<特徴>

-

・高出力2kWモデルで厚板溶接や長時間稼働に強み

-

・ダブルワイヤー仕様で一度に2本のワイヤーを溶接出来るため、高負荷ラインでも性能を発揮

-

・大型製造ラインや量産現場に最適

- ・ステンレス・鉄・アルミなど幅広い材料に対応

空冷モデル vs 水冷モデル

空冷モデルWT-FL1200M 水冷モデルWT-FL1500M 水冷モデルWT-FL2000Mの詳細は

こちらからも確認出来ます。→詳細ページへ行く

納品した3社の会社は主にステンレス・鉄の1~3mmの溶接に使用されるそうです。

納品時の写真です。

<空冷モデル1200W>×2台

省スペースを実現するコンパクト設計!

トーチがコンパクトで軽い

鉄2.3mmの溶接<ワイヤーはΦ1.0を使用>

溶接機に直置きすることで、設置面積を大幅に削減

取説後に色々と試してもらってます

ステンレス溶接<ワイヤーΦ1.0>

続いては<水冷モデル2000W>×3台

使用方法や溶接方法、安全管理等の説明をさせて頂いております。

溶接後は、クリーニングモードも実演

※撮影のご協力ありがとうございました!

デモや納品で様々な業種の方とお話しますが、

レーザー溶接機導入の理由で多いのが

・作業効率をあげたい

・技術差に左右されず一定品質を確保したい

・未経験者でも短期間で即戦力にしたい

・出来るだけ入熱を抑えたい(歪を抑えたい)

この辺りが多いです。ひとつでも当てはまる方は是非一度お試しいただきたいですね。

検討中の方はお気軽にお問い合わせ下さい。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

- 福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

- ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

- 新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

- 10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

- 福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。

- 福島県いわき市、郡山市にファイバーレーザー溶接機を納品しました。

- 宮城県名取市、栃木県日光市,福井県福井市にファイバーレーザー溶接機を納品してきました。

- 関西周辺へファイバーレーザー溶接機を納品しました。

- 埼玉県、群馬県にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>