それでは先ず、段差の高さを計ります。スロープに使う鉄板の厚み6mmを考慮すると70mm位かな。

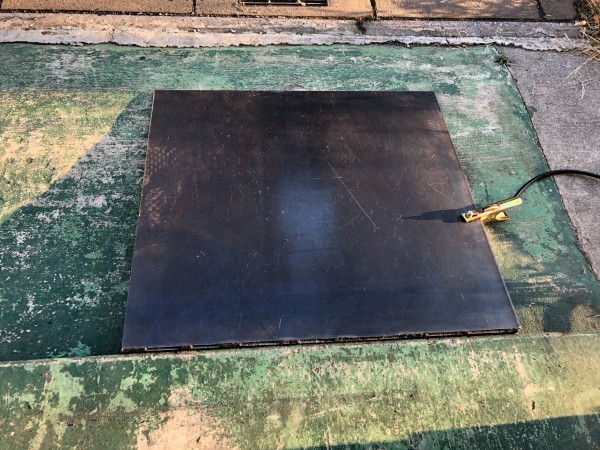

スロープには、以前、作業台を製作した時の天板の余りが有ったので、これを使います。

丁度良い寸法で、ここに来て役に立ちました。

曲げ加工機のベンディングマシーンを使えば、段差分の70mmを曲げてそれで終わ

りで簡単なのですが、勿論、そんな立派な設備は無いので、当社の専門で得意とす

るプラズマ切断機で切って、溶接機でくっ付けます。

先ずは切断ですが、鉄板の切断方法は、いろいろあります。

6ミリの鉄板を切断する方法

|

高速切断機Φ約300~400mmの切断砥石を回転させて金属を切断します。 金属を固定して切断するので真っ直ぐきれいに切断できます。 角パイプやアングルなどの切断によく使われます。 音がうるさいので住宅街などでの使用には向いていません。 |

|

ディスクグラインダー(サンダー)高速切断機のように固定する必要が無いので使い勝手がよく、 多くの現場で使用されています。 高速切断機もそうですが、厚めの金属の切断には向いていません。 |

|

バンドソー帯状ののこ刃を回転させて金属を切断します。 パイプや中身の詰まった丸棒、角材の切断に最適です。 切断スピードは遅いですが、切断面もきれいで正確に切断できます。 |

|

ガス切断機アセチレンガスと酸素を使用します。 土木や解体現場でよく使用され、厚い金属を切断(溶断)するのに最適です。 使用するには資格(講習)が必要です |

|

レーザー切断機CADなどでプログラムを読み込ませて自動で切断します。 正確で高精度な切断できますが、高額な設備で価格は数百万~数千万するため、専門の加工業で使用されています。 |

|

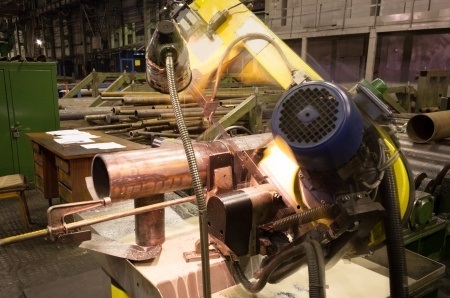

エアープラズマ切断機プラズマ切断機と別にエアーコンプレッサーが必要になります。プラズマアークで溶かした金属を圧縮エアーで吹飛ばしながら切断します。 電気が通る金属は簡単に切断ができ、音が静かで曲線切りも可能です。 切断幅が2~3mmあるので、精度を求める場合はおおまかに切断して、グラインダー等で仕上げる必要があります。 |

今回の切断作業では、エアープラズマ切断が一番楽で早く作業性が良いです。

まず高速切断機やハンドソーでは、鉄板の中をくり抜く事は出来ませんし、

ディスクグライダーで切るのは凄く時間が掛かって大変な作業に成ってしまいます。 😥

もちろんレーザー切断機なんて高価な設備は論外ですね 😯

残ったガス切断は有りですが、技術と経験が無いと上手く切れませんし、取扱いには気を付けなければなりません。

また、この6mmの板厚では、エアープラズマ切断の方が何倍も早く切れます。

それでは、当社で販売してプラズマ切断機の2機種をご紹介いたします。

6ミリの鉄板をスパッと切断できるプラズマ切断機

エアープラズマ切断機「WT-100S」

<特徴>

- 最大40mm(軟鋼)切断可能、ステンレスは30mm!

- 強力なパイロットアーク、チップ先端から出る強力なパイロットアークで多少被膜があってもそのまま切断が可能です!

- 自己保持機能で使い勝手アップ。トーチスイッチを離したまま切断が可能!

- 重量は30キロありますが、車輪付きで持ち運びが楽!

- 使用後はアフターフローでトーチ内部を冷却するので消耗品が長持ち!

- Sシリーズは3年の保証付き!

- 今ならモニター割引実施中!

※使用後感想、写真等を送っていただくと24,800円値引き!

エアープラズマ切断機「WT-60」

<特徴>

- 軟鋼なら最大約10mmまで切断可能!

- 家庭用の200V(エアコン等)の電源で使用可!

- 低価格でDIYでも活躍!

- 重量16キロ!小型で軽量なので持ち運びが楽!

- 通電する金属はほとんど切断可能!

- 安心の1年保証付き!

<※詳細は、こちらのページをご覧下さい>

↓↓↓ ※クリックすると商品ページへ移動します。

初心者向け!おすすめプラズマ切断機2選【選び方・使い方も紹介】

今回はDIYという事で、家庭の電源(単相200V)で使用できる<プラズマ切断機 WT-60>を使用します。

板厚が6mmなのでこれで十分に切断できます。

<プラズマ切断機 WT-100S>は、電源が動力3相200Vで、最大40mmまで切断可能な専門業務用なので。

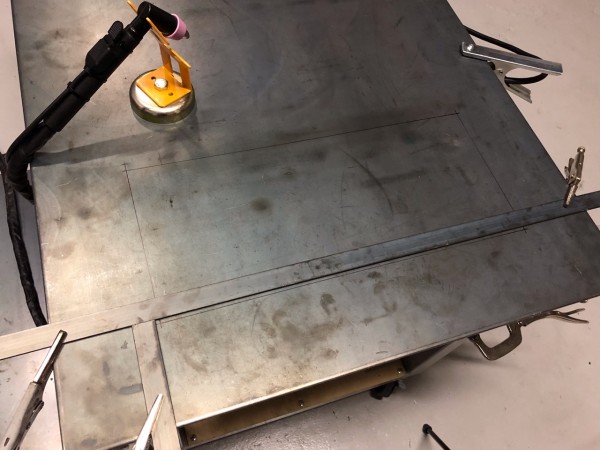

それでは、切断していきますが、フラットバーなどを定規代わりにすると、楽に早く真っ直ぐ切れます。

いとも簡単に切断できました! ハャ! 楽チン! 😀

それでは、切った2枚の板を現物合せで段差に合わせてスロープの傾斜角度を決めます。

合わせたら、溶接で仮止めしていきます!

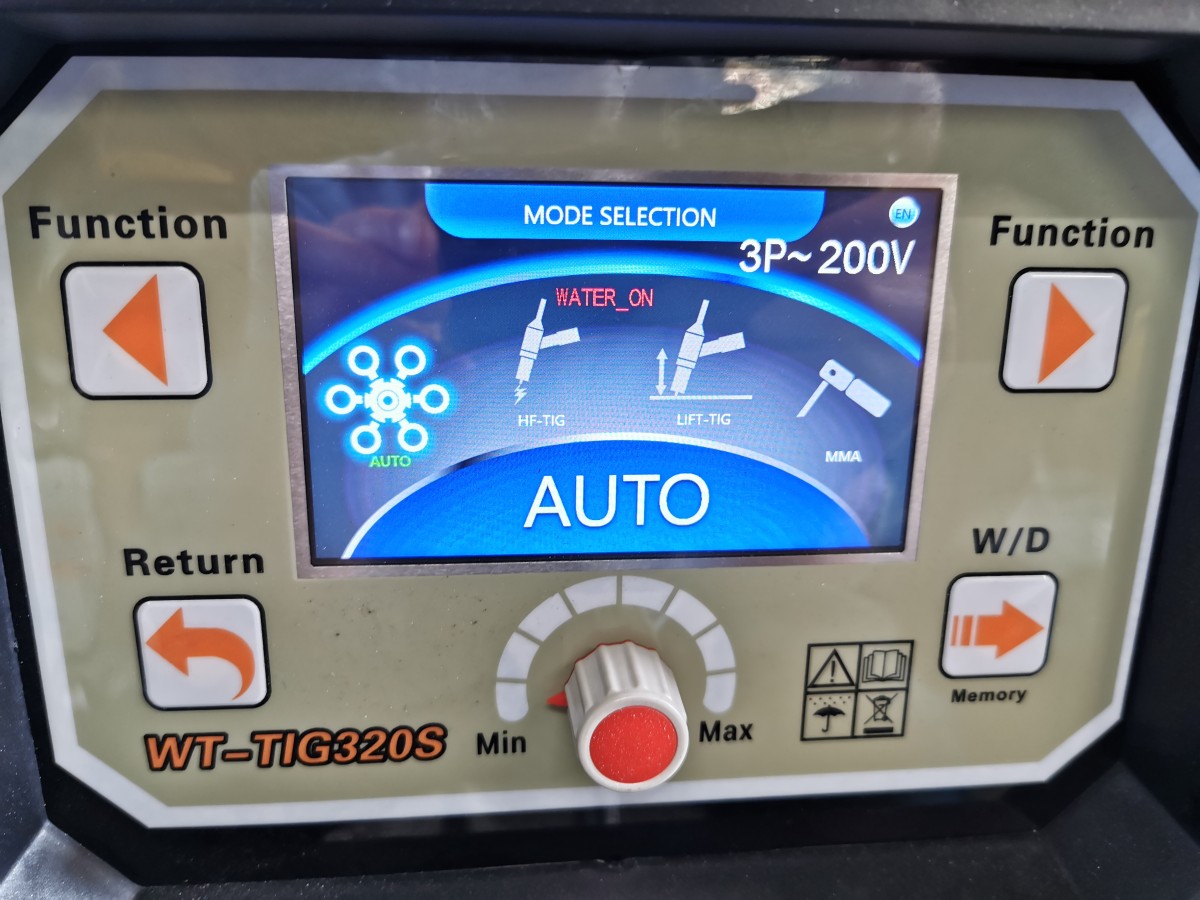

今回の溶接作業は、半自動溶接機<WT-MIG160>を使用しノンガスで溶接します。

6ミリの鉄板を手軽に溶接する方法

ノンガス溶接

ノンガス用のフラックスワイヤーを使用すれば炭酸(シールド)ガス無しで溶接ができます。

ガスを使わなくて良く、風の影響を受けないので屋外での溶接に適しています。

重たいガスボンベが不要で手軽に溶接ができますが、炭酸ガスを使用した溶接と比べるとスパッター(火花)

やヒュームガス(煙)が多く出ます。

仕上がりはアーク溶接(手棒)と似たような感じになり、溶接ビードの表面に皮(スラグ)が被ります

ので必要に応じてワイヤブラシなどで取り除く必要があります。

仕上げれば、溶接ビードの外観の違いは判らず、また、溶接強度も変わらず問題ありません。

炭酸ガス(CO2)溶接

シールドガスに炭酸ガス(CO2)を用いてソリッドワイヤー(要ガス)で溶接する方法です。

鉄(軟鋼)を半自動溶接機で溶接する最も一般的な溶接方法になります。

炭酸ガスは低コストということもあり、半自動溶接では一番多く使われています。

溶接する量が多い場合には、溶接ワイヤーのコストを考えると炭酸ガスとソリッドワイヤーを

使うのがベストです。

ガス代は掛かりますが安価で、ソリッドワイヤーはフラックスワイヤーの半値以下で安いからです。

また、作業性も含め効率的な溶接作業が行えます。

<関連記事>↓↓↓ ※クリックすると商品ページへ移動します。

半自動溶接で使用するガスの種類は?おすすめのCO2溶接機も紹介

ノンガス溶接と炭酸ガス溶接の比較

<関連記事>↓↓↓ ※クリックすると商品ページへ移動します。

半自動溶接機WT-MIG160 炭酸ガスありノンガス比較

今回は、屋外での作業なので便利なノンガス溶接でいきます!

溶接機は小型軽量で持運びが楽ですし、何よりも作業性重視なので炭酸ガスを使わずに溶接機ダケを

持って来て、電源を入れれば直ぐに溶接が行えます。 準備が早い!

仮付けしました。

その後、本溶接ですが、あっという間に溶接が終わりました!

やっぱり半自動溶接機は溶接作業が楽で早いですね!

しかも、<WT-MIG160> 200Vは、出力電流が最大160Aも有りますので、6mm

の鉄板でも十分に溶けて確りと溶接できます。

よく巷で売られている電源100Vタイプの半自動溶接機では、板厚が厚くなると満足

に溶接できません! 半自動溶接機は間違いなく200Vタイプをお勧めします。

なぜなら、100Vタイプはパワー不足で、2-3mmの鉄板でも充分に溶け込んだ溶接

ができません。溶け込み不足(母材)の場合、溶接ワイヤーだけが溶けてダマにな

り母材に乗かっているだけで、強度が弱く危険です!

. <板厚:6mm / ワイヤ速度:6.5m/min / アーク電圧:20V>

ここまで出来ましたが… このままでは見ての通り、雨が降って濡れると滑って

“すってんころりん”してしまいます。(笑) 何か滑り止めを付けなければ。

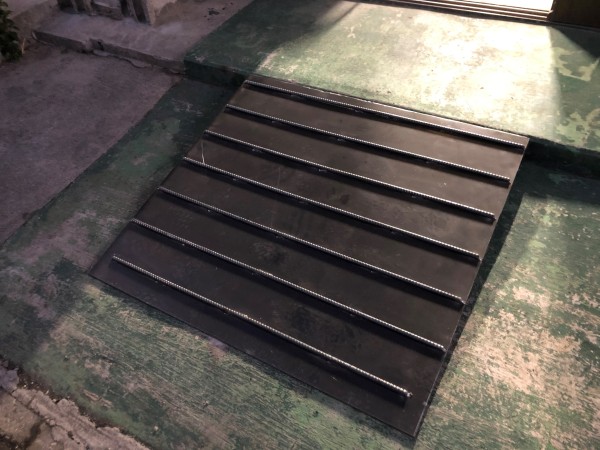

という事で、安価な鉄筋を切って溶接して付ける事にしました。(何処かで見た気記憶があり)

鉄筋Φ10mmの定尺5.5mを均等に割って切って、スロープにバイスプライヤーで仮止

めし、仮付け溶接します。

それでは、本付け溶接(タップ溶接)です。

タップ溶接の溶接ビードの長さを揃えるときには、1,2,3~と数を数えて決め

た数で終わると自然と長さが揃います。この時は、8(ビードの長さ3cm)まで数えました。

<鉄筋Φ10mm / ワイヤ速度:7.0m/min / アーク電圧:20V>

最後の仕上げです。溶接ビードの表面に付着したスラグと周辺に付いたスパッタを

カップブラシで除去します。(カップブラシを使えば簡単にソッコーで取れます)

完成です! 気が付いたら日が暮れてきました。(^^;)

使えるか? 何処か不具合がないか確認です。 良さそうです (^_^)v

早速、翌日の発送で使いました。

皆さまの大切な商品、心を込めて丁寧に早く全国にお届け致します! <(_ _)>

ご覧いただきありがとうございました。