レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

2025年09月19日

こんにちは。

来年発売予定のレーザー切断機のテストを時間がある時にしているんですが、適当に切りまくってもあんまり頭に入りません。

幸い私は具現化したいパーツが色々ありますので、自分で使う物となれば俄然やる気が出ます(笑)

まずはこちらのステンレスブラケット。

厚み2mmステンレス板をレーザーカット→レーザー溶接しました。

ファイバーレーザー溶接動画

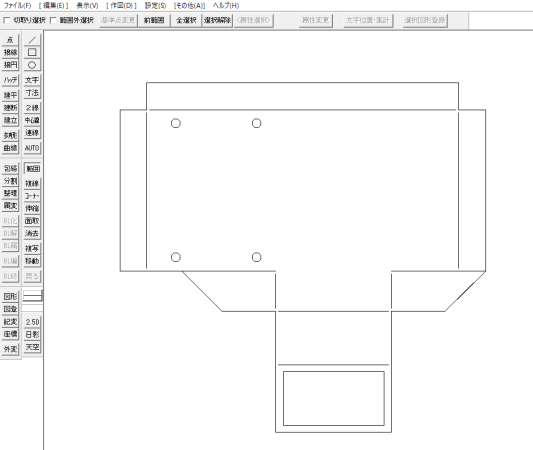

作り方はこんな感じです。

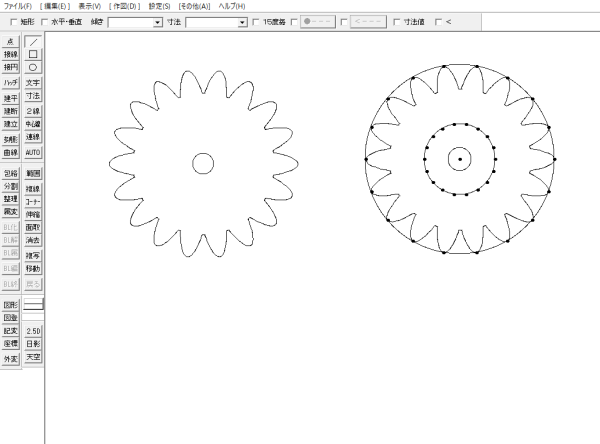

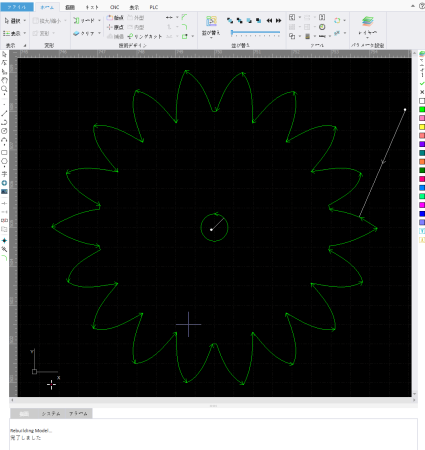

まずは図面を書きます。

レーザー切断機でカットします。

肉抜き箇所を、軽くハンマーで叩いて抜きます。

(この辺がプラモデルを作っているような感覚です笑)

ファイバーレーザー溶接して出来上がり。簡単ですね。

そんな簡単に書いてるけど、実際は難しいんでしょ?と思うかもしれませんが、本当に簡単です。

溶接未経験の人がやっても、コツさえつかめばその日のうちにできるようになります。

ファイバーレーザー溶接の欠点として、トーチ…というかケーブルが重いです。

ケーブルが繋がっているグリップ下がケーブルの重みで下がろうとする→持っているグリップ部分を軸にトーチ先端が持ち上がろうとする→溶接中はトーチ先端を母材に押し当てるため、常に手首に負担がかかります。

なので、サポートとなるアームをファイバーレーザー溶接機の上に追加してみました。なかなか良かったです。

続きましてとあるブラケット。

切った物を折り曲げて

ファイバーレーザー溶接。簡単すぎる。

これ1枚しか作らないとしても、CADで図面書いてレーザーカットした方が、手作業で1枚づつ板を切り出すよりも正確で速いです。

必要なパーツと組み合わせてこうなります。

最後にこちら。欠けた歯車です。

子供のおもちゃなんですが、樹脂の歯車が舐め散らかしています。

ちなみに直径8mm以下です。

正直、これは小さすぎて熱入って溶けちゃうだろうなーと思いつつも、ダメ元でテストカットしてみました。

こういうのを自分で試しているうちに、CADもレーザーカッターも理解が深まりますので。

さすがに小さすぎてそのままでは上手く切れないのは目に見えているので、最初にマーキング(出力弱め)でテストします。

レーザー照射開始地点(赤丸)で若干溶けた母材の跳ね返りがありました。

普段の大きさであれば気にしないレベルですが、小さい精密部品なのでこれはダメそうです。

ということでリード線を追加しました。

最初の貫通(これが跳ね返りの影響を受ける所)を捨て板部分からスタートする設定です。

ヘッドの送りスピードも、初期の設定ではちょっと遅くて熱影響を受けそうだったので変更しました。

思っていたより精度良くカットできました(サイズ感の比較でボールペンの先端)。

表面はグラインダーで軽く研磨していますが、一つ一つの山も溶け落ちず再現されています。

切断面の拡大写真です。熱影響で多少ザラザラしている感がありますね。

この辺りは窒素を使った方がキレイに仕上がるんでしょう。

正直、このサイズだと、熱影響で山の頂点は溶けてぐちゃぐちゃになってしまうだろうな。。。と思ったのですが、予想以上に形が維持されて驚きました。さすがレーザーカットですね。

現在販売中のファイバーレーザー溶接機も、上記のようなステンレスブラケット溶接には最適です。本当に簡単に溶接できます。よろしくお願いします。

- 福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

- ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

- 新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

- 溶接のプロフェッショナル集団、雅プラント設備株式会社様に 水冷ユニット搭載/直流・交流TIG溶接機 WT-TIG320S(計6台)納品しました。

- 10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

- 福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

- 新潟県燕市にファイバーレーザー溶接機を納品させて頂きました。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

- 愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。