ファイバーレーザー溶接とTIG溶接の強度比較テスト(引張試験)

こんにちは。

今夏発売予定のファイバーレーザー溶接機。

実際やってみると、ピンポイントで熱が入っている感じで、ビードが非常に細く極めて速い速度で溶接できるのが特徴です。

レーザー溶接に興味のある方は是非ご覧ください。

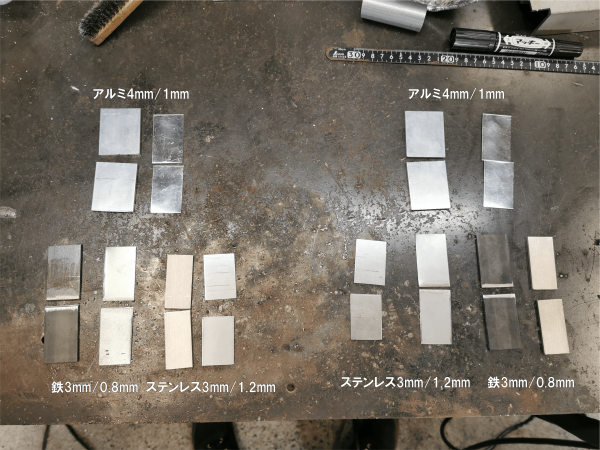

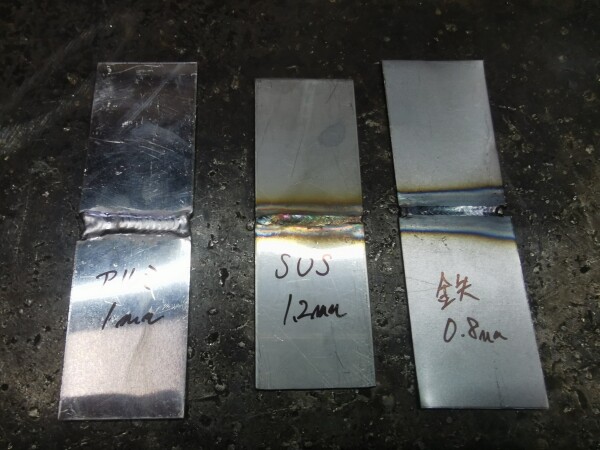

試験にかける素材

素材は鉄、ステンレス、アルミのよく使われる3種類をそれぞれ用意しました。

板厚は各1mm前後と3mm前後の2種類。これらをTIG溶接した物とレーザー溶接した物で試験にかけ、強度を確認します。

薄板は、ステンレスと鉄はナメ付けです(FLもTIGも同じように溶接)。棒を入れる間もなく溶け落ちてしまいますし、普段からこの厚みはナメ付けで溶接することが大半です。

アルミに関しては溶接棒を入れないと強度が全く出ませんので、頑張って入れました(笑)

自分で言うのもなんですが、アルミ1mmの棒入れTIG溶接は慣れてないと結構難しいです。

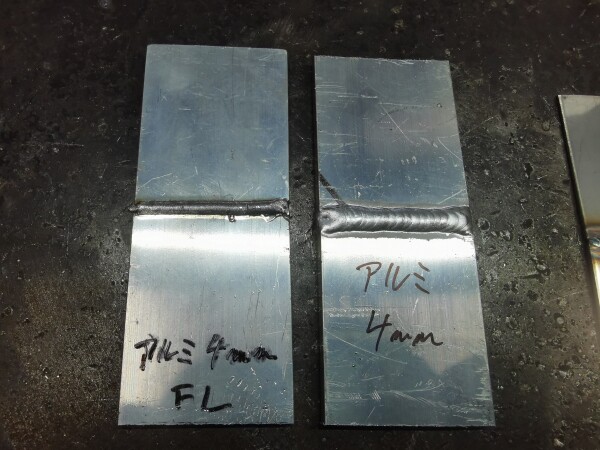

アルミ4mm板。左のファイバーレーザーは右のTIG溶接に対してビードが細いですね。

TIG溶接の場合、どうしても入熱範囲が広がってしまうのに対して、ファイバーレーザーの場合は板厚4mmでもピンポイントな熱入りとなっています。

見た目はビードが細く大丈夫かな?って感じですが、手でグイっと曲げようとしてもビクともしませんでした。試験機にかけてどうなるかですね(この板の結果が一番予想外でした)。

テストピースが出来上がりました。

厚板とアルミは溶接棒(溶接ワイヤー)有り、薄板はTIG溶接もファイバーレーザー溶接もナメ付けと、強度に関わる条件は同じに設定。

ファイバーレーザーは溶接速度が段違いに速いので、本来はもっと距離の長い溶接こそ向いていますが、今回は試験機にかけるために30-40mm幅程度のフラットバー類を使いました。

後日、こちらを強度試験に持ち込み、グラフを掲載いたします。

引張試験で耐荷重をチェック

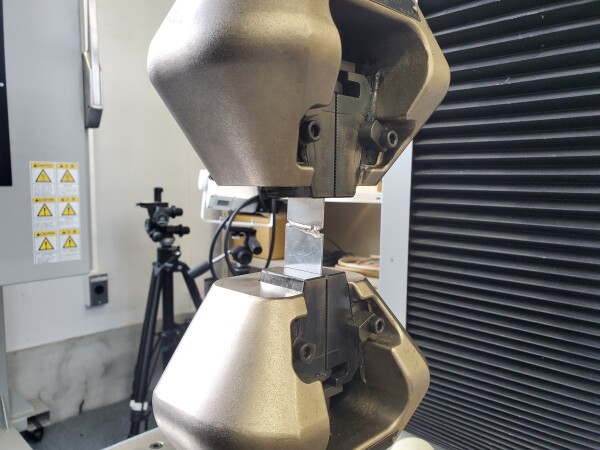

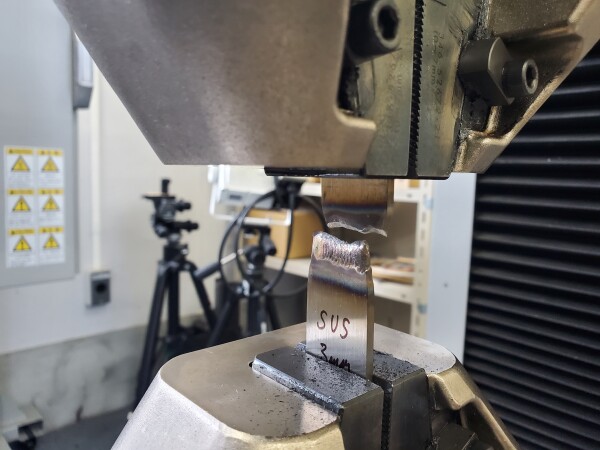

はい!という事で試験機にかけてきました。

写真のように母材を挟んで、上下にゆっくりと引っ張ることで、破断するまで耐えた荷重(kgf)と伸び(mm)をグラフ化できる試験です。

相当な力で引っ張る事で、強度の高い物は「ドンッ」っと音をたてながら破断します。

物によってはなかなかの音量ですので、気を抜いているとビックリします(笑)

全ての試験片のテストが終わりました。

上がファイバーレーザー溶接した物、下がTIG溶接した物です。

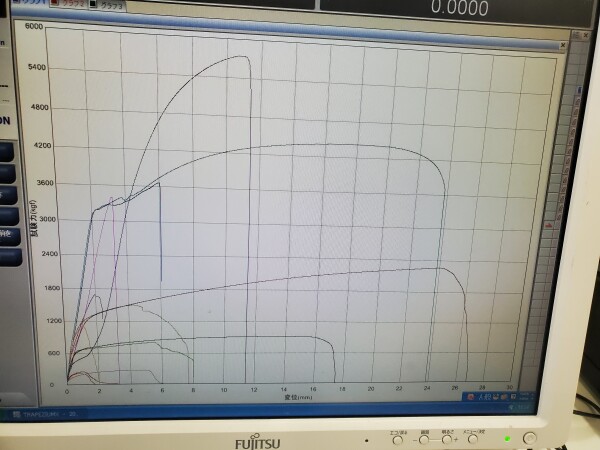

こんな感じで、モニターにグラフ化されます。

今回はデータをCD-Rに焼いて貰ったので、母材ごとにエクセルでまとめて比較グラフにしました。

試験結果

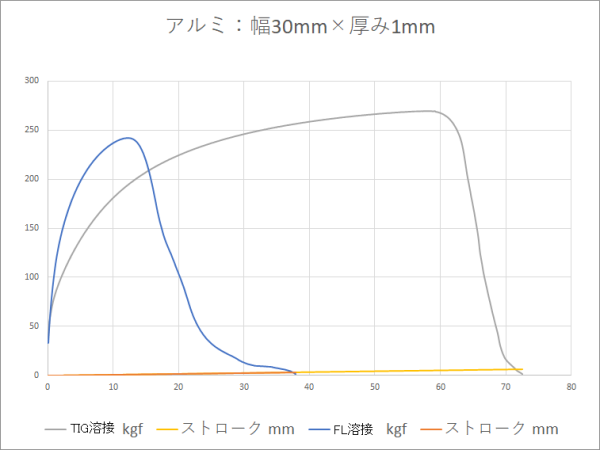

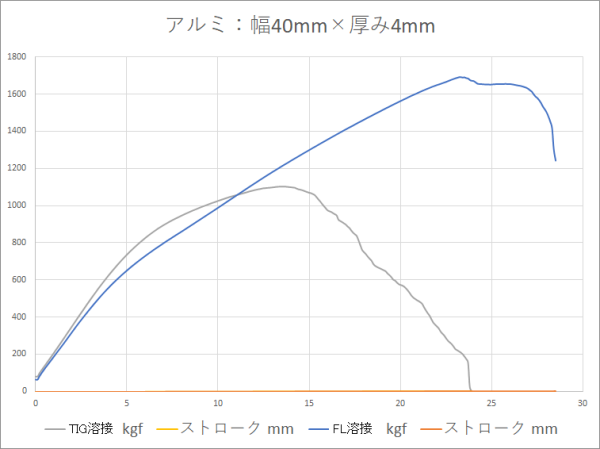

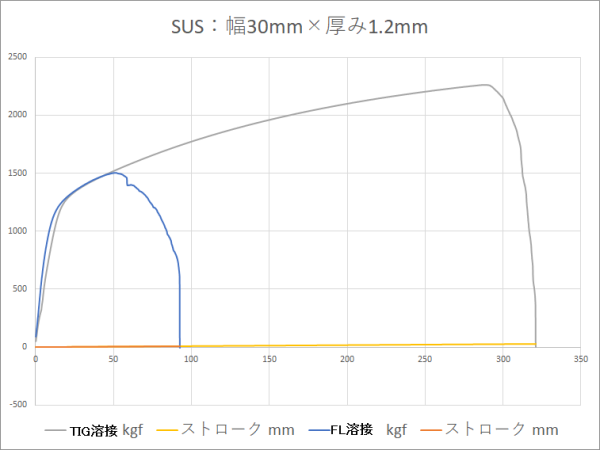

同じ母材同士をTIG溶接とFL(ファイバーレーザー)溶接し、完全に破断するまで引っ張ったグラフです。

グラフの見方としては、青線:FL溶接/灰線:TIG溶接、縦軸が荷重(kgf)横軸が伸び(mm)になります。

アルミ薄板

FL:最大試験力242kgf TIG:最大試験力269kgf

左:FL溶接 右:TIG溶接

FL溶接もTIG溶接も最大荷重はほぼ同じ結果となりました。

今回持ち込んだ端材の中で最も弱い母材で、名刺の横半分程度しかないアルミ板ですが、200キロ以上の荷重に耐えることができるとは驚きですね。

伸びに関しては、TIG溶接が大きくリードしていました。

その理由は、FLで溶接した物は周囲が伸び始めるまでの荷重に耐えられず、早い段階で破断してしまったのに対して、TIG溶接の方は周囲が伸びるのにしばらく拮抗からだと考えられます(TIG溶接した周囲1cm程度が伸びてくびれているのが分かります)。

FLもあとほんの少し耐えていれば、周囲が伸び始めていたと思いますが、惜しいですね。

アルミ中厚板

FL:最大試験力1691kgf TIG:最大試験力1102kgf

今回、唯一FL溶接が全てにおいてTIG溶接を上回ったグラフです。

そして、私が一番上手くいったと思ったアルミTIG溶接です。。見た目だけじゃダメですね。。。

どちらも溶接ビード上で破断しています。これぐらいの厚みのアルミになると、薄板とは素材自体の番手が違うため伸びなかったと思われます。

端材ですので断定できませんが、先の1mmアルミは1000番台純アルミ系で柔軟性がある物、今回のアルミは5000番台な気がします。

左:FL、右:TIG溶接した物です。巣穴が多めですが、どう見てもFLで溶接した物の方が溶け込んでますね。

TIGの方は芯が半分以上残っており、その上のビードだけで厚みを稼いでる感じです。

ステンレス薄板

FL:最大試験力1505kgf TIG:最大試験力2263kgf

続いてステンレス薄板です。アルミ薄板の時と同じような感じで、最大荷重の差というより、その後の伸びに耐えたかどうか…といった部分で差が出ました。

TIG溶接のおおよそ2/3の荷重がかかった時点で破断していますが、約1500キロの力に耐えています。まぁ薄板であれば十分かなと。

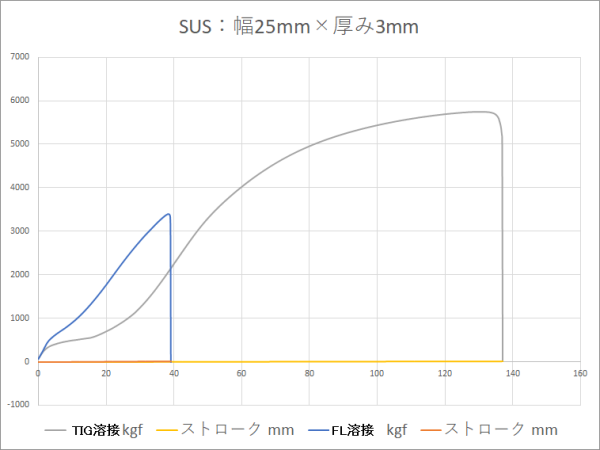

ステンレス中厚板

FL:最大試験力3401kgf TIG:最大試験力5742kgf

ステンレス中厚板。これまでのサンプルと似た結果ですが、単純にFLの方は板厚に対しての出力設定が弱かっただけなのかもしれませんね。

FLは破断する瞬間にグラフが急降下しています。これはそれだけ瞬間的に折れたという意味です。急にドンッッっと鳴ったので、ビビりましたw

粘り無く破断してしまったのは、溶け込みが浅かったのが原因と思われますが、もうちょっと出力を上げて溶接するだけで結果は全然変わったかと。

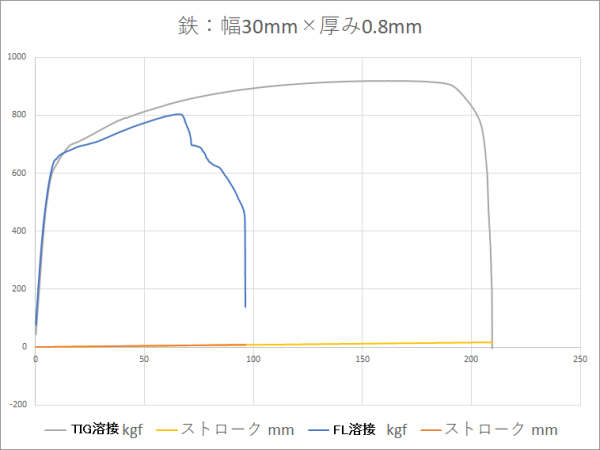

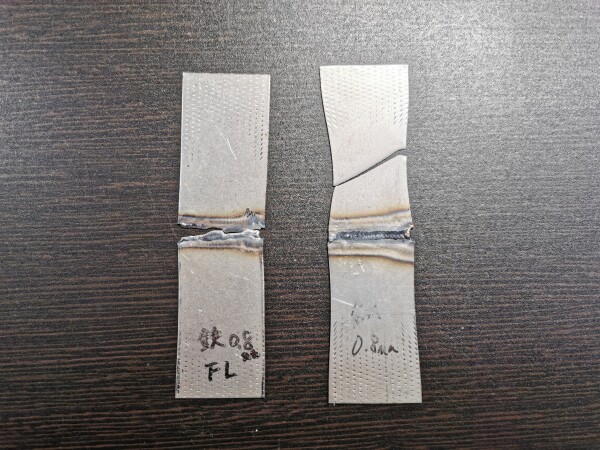

鉄薄板

FL:最大試験力804kgf TIG:最大試験力919kgf

最後に鉄の溶接です。

こちらもこれまでと同様に、最大試験力はTIGとFLで大きな差は無かったものの、TIGは溶接した所は破断せずに他の所が切れたのに対し、FLはそこまで至らずでした。

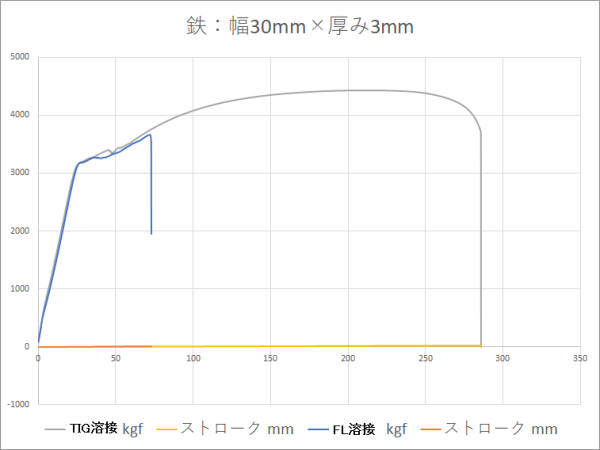

鉄中厚板

FL:最大試験力3662kgf TIG:最大試験力4424kgf

鉄の中厚板、これも同じ感じですね。

余談ですが、溶接して熱が入った所は硬くなります。身が締まる感じですね。その分粘り気は失われてますので、折れる時はボキっといきます。

溶接した箇所の方が強くなっていれば、写真のように熱の入っていない素の部分が引きちぎれます。

ファイバーレーザー溶接とTIG溶接の比較まとめ

以上、ファイバーレーザー溶接とTIG溶接の強度試験でした。

今回の試験の全体的な傾向としては、荷重に対する強度はTIG溶接の8割程度、溶接部の粘りとしてはTIG溶接に劣るという結果になりました。

とは言っても、薄板に強度を求めた使い方をすることは殆ど無いでしょうし、TIG溶接の8割の強度が出ていれば、振動や熱に対して余程厳しい場所で使うとかでなければ、そう簡単に外れる事は無いです。

また、私たちもファイバーレーザー溶接機は使いだしたばかりで加減を分かっていませんでしたので、単純に出力を上げるとか、ウィービング幅を板厚に応じて広くするだとかの設定で、溶け込み(強度)は変わってくると思います。FL使いこなせるようになったらリベンジ行きたいですね(笑)

この結果から推測するに、ファイバーレーザーの用途としては

・薄板の溶接

・見栄えを重視する溶接

・溶接距離が長い母材の溶接

これらに該当する場合、ファイバーレーザーがスピード/仕上がり共に最適かと思います。

例えば空調ダクトやパネル、流れ作業で量産するような物は速くてキレイな仕上がりです。

また、盛り上がること無く溶接できますので、車の板金作業といった後々サンディング作業が必要な場合も、凸ビードになった溶接個所を時間をかけて平らに削ることなく、最小限の研磨で時短作業で仕上げまでできると感じました。

今回の試験ピースは動画は撮っていなかったのですが、似たような素材をTIGとレーザーで溶接比較した動画がありましたので、参考までにご覧ください。

TIG溶接だと、結構集中してやらないといけない割に、時間は4倍ぐらいかかってますね。

後半、ちょっと自虐的で笑ってしまった…(笑)

詳しい仕様など、気になる点がございましたらお気軽にお問い合わせください。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

- 福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

- ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

- 新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

- 10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

- 福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。

- 福島県いわき市、郡山市にファイバーレーザー溶接機を納品しました。

- 宮城県名取市、栃木県日光市,福井県福井市にファイバーレーザー溶接機を納品してきました。

- 関西周辺へファイバーレーザー溶接機を納品しました。

- 埼玉県、群馬県にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>