ファイバーレーザー溶接機のデモに山梨県のカーショップ様へお伺いしました。

こんにちは。

先日、山梨県のお客様よりファイバーレーザー溶接機のデモ依頼を頂きました。

ただ、レーザー溶接機自体が重量があり、車への積み込みが一人では難しいのでお断りしようか悩んだのですが、自分が手伝いに行けばいいかと思い、行ってきました。

久しぶりに飛行機に乗りました。慣れていないので空港に早く着きすぎて、しばらく展望デッキから離着陸を眺めていました。

ちょっと気になって調べてみたら、離陸時の速度は300キロ程度だそうです。意外と遅い速度で離陸できるんですね。。

何とか間違えることなく電車を乗り継いで、WELDTOOL関東営業所に到着です。

さすが関東、空港で荷物を受け取って、待ち時間殆ど無く電車が次々にやってきます。

きちんと整理整頓されてますね!明らかに本社よりキレイです(笑)

しばらくテストをして、明日に備えてファイバーレーザー溶接機を積み込みました。

100キロオーバーですので二人がかりですが、磯部さん自作ラダーのおかげで無事積み込めました。

今回お伺いしたのは、山梨県のカーショップ様です。

厚い塗膜を剥がすのに苦労されているそうで、特にキャリパーは耐熱塗装で塗膜も厚く、形状も立体的で電動工具も届かないので大変ですとのこと。

それをレーザーの錆取り機能で落とせれば楽なんですけど。。他にも色々と試してほしいから、良かったら実演できませんか?とのことでした。

錆取りや薄い塗膜であれば剥がしたことがありましたが、キャリパーの耐熱塗装となると、正直やってみなければ分かりませんでした。

結果は動画を見て頂くのが一番早いと思いますのでどうぞ。

キャリパーのレーザー塗装剥がし

アルミホイールのレーザー塗装剥がし

結果はほぼアルミ地がむき出しになりました。

多分やったことのある人にしか分からないと思いますが、キャリパーにせよホイールにせよ、耐熱塗装は本当に塗膜が厚くて強固なんです。

動画では分かりずらいんですが、最初にバチバチ燃えているのは塗料です。

バチバチが無くなったら、殆ど塗装は剥がれています。

アルミはレーザーを反射する性質があるので、焦点合わせや反対側に人が立たない等要注意なんですが、そのおかげか塗装が剥がれてしまえばアルミ地には殆どレーザー痕が残りません。

レーザーで9割方は速攻で剥がれる(燃える)ので、その後必要に応じて手作業で軽くサンディングする程度で、塗装を始めるまでの時間はめちゃくちゃ短縮できます。

また、薬品に比べると、電気代もたかが知れてます(最大出力でも200V/25A程度しか食いません)。

グラインダーで剥ぐのは、立体的なキャリパーは形状的に不可能ですし、ホイールは大きいので1時間程度では間違いなく、上から塗装をできるレベルには落とせません。

また、グラインダーの荒いペーパーを使えば、地肌のアルミまで削ってしまい、ガタガタになってしまいます。もうこうなっては自分で削った地肌を修正する作業との闘いになってしまいます(汗)

また、塗装剥がしの液体も売ってありますが、1回塗っただけでは確実に落ちません(スケルトン、ガスケットリムーバーと数種類試しましたがダメでした)。

3-4度はハケ塗り→ヘラ剥がし→水洗いを繰り返すことになります。しかも薬品が強烈ですし、手に付くのは避けられないので、作業中に指紋持ってかれます(苦笑)

1本2-3千円の塗装剥がし液を使い、塗り剥がしを繰り返して手間と時間を使い、結局はキレイに落ちないので、薬品でぐちゃぐちゃになったとこを手作業でサンディングです。

それならサンドブラストをかければいいと思いますよね?

しかーーし、、サンドブラストはそれはそれで大変なんです。

まず、キャビネットは邪魔なんで安易な気持ちで外でブラストかけてみますが、周りにメディアが散らばって、もう至る所砂まみれです。

煙くて保護メガネとマスク着用するんですが、メガネは曇りまくりで気持ちよく作業できません。細かいメディアを吸いながらの作業で、明らかに肺に悪いです。

それじゃあメディアの散らばらないウェットブラストは…?

キャリパーの耐熱塗装相手には全く通用しません。水浸し&砂まみれですし、何だかんだ砂が飛んできて痛いです。

また、野晒しブラストはメディアは回収できませんので、再利用できません。垂れ流しの至る所砂まみれです。

はい、ここまで筆者の実体験です(笑)

やった事ある人にしか分からない内容ではありますが、もう二度とやりたくない作業。。。。サンドブラストキャビネット用意して、これはもう本格的にやるしかないかなと思っていました。

ホイールガリキズとかクラックとか慣れた物であれば、溶接自体はそんなに大変ではないんですが、それ以上に塗装を剥がすのがメチャメチャ大変です。

今回レーザーブラスト(?)を試してみて、マジで楽でした。サンドブラストと違って回りにメディアが飛び散ったりしないのもいいですね。

自分の車のキャリパーも塗装剥げまくりで、面倒で放置してたんですが、近々塗装し直そうと思います(笑)

続いてステンレスマフラーの焼け取りです。

これは大丈夫だろうなと思っていましたが、普通にできました。

アルミよりもレーザーの痕が母材に残りますので、出力を絞って行った方がいいですね。

レーザーでザックリ剥がした後で手作業で軽く磨けば、最初から手作業磨きよりも時短になるかと。

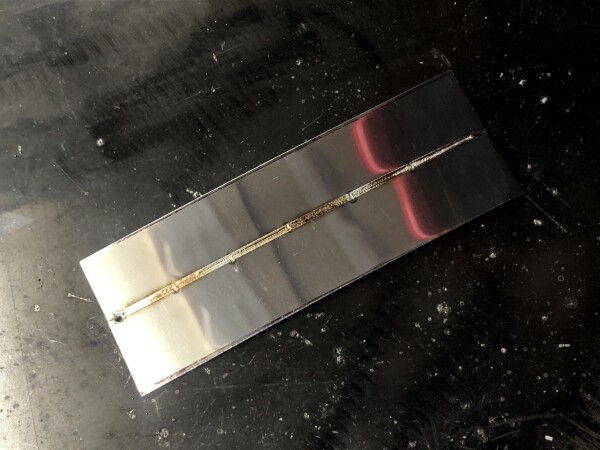

続いて薄板ステンレスの溶接です。

板厚は0.5mmです。TIG溶接だと、トーチを早く送りたいんだけど、プールは切らさずついてきてるのを見ていないといけない。普通のTIGだと私の腕では高確率で穴が空いて補修するハメになるかと。。。(汗)

レーザー溶接だとこんな感じです。

SUS0.5t

板厚が薄いので慎重になって、下準備に手間取ってますが、溶接している時間はものの3秒ぐらいです。

これは会社で試して分かっていたことなんですが、スイング周波数とレーザー出力、またスイング幅の設定が重要で、それらを端材である程度合わせてしまえば、このスピードで流せます。

レーザー溶接機は重量があるため、デモにお伺いするのは大変なんですが、他にもデモ希望のお客様もいらっしゃったため、関東圏内3件まとめてデモさせて頂きました。

こちらのカーショップ様含む2件はその場で受注頂き、もう1件も前向きにご検討頂き、ありがとうございました。お伺いした甲斐がありました。

- 福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

- ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

- 新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

- 10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

- 福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。

- 福島県いわき市、郡山市にファイバーレーザー溶接機を納品しました。

- 宮城県名取市、栃木県日光市,福井県福井市にファイバーレーザー溶接機を納品してきました。

- 関西周辺へファイバーレーザー溶接機を納品しました。

- 埼玉県、群馬県にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>