愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

2025年11月18日

こんにちは。

愛知県のお客様からファイバーレーザー溶接機の2台目を発注頂きました。

最近、リピート頂くお客様もちらほらいらっしゃいます。ありがとうございます。

お伺いしてセッティング、今回は女性の作業者の方が使われる予定ということで、1から説明させて頂きました。

半年前に購入頂いたファイバーレーザーももちろん現役です。

お伺いしたついでに軽くメンテナンスさせて頂きましたが、特に問題ありませんでした。

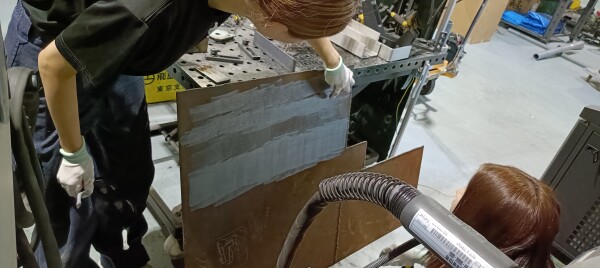

巨大なダクト?だと仰られていたような…忘れてしまいましたが、このサイズになるとTIGではとても時間と集中力を使いそうです。

こちらは装置の足です。籠に大量に入っています。

一般的には半自動だと思うのですが、レーザーの方がキレイで速いとのことでした。

こちらは鉄ですので上からペンキを塗ってありますが、非常にキレイなビードです。

細くて大丈夫??と思われるかもしれませんが、角パイプの厚みは2.3mmですので、それ以上に脚長をどれだけ広くとろうがほぼ無意味です。

ですので強度はTIGや半自動と遜色なく出ています。

追加発注頂きありがとうございました<(_ _)>

今後ともよろしくお願い致します!

続いて長崎県対馬市へ。島全体で恐らく初めてのファイバーレーザー溶接機導入ではないでしょうか。

最初お電話頂いた時は輸送がどうなるか?車ごとフェリーに積んで持って行こうかな??

と思っていましたが、普通の船だと時間がかかるので物は郵送して自身はジェットフォイルで行ってきました。

今まで乗ったことのある船とは違って速いのももちろんなんですが、旋回時に飛行機のように船体がバンクする感覚が不思議でした。

下船し、販売店様がお迎えに来てくれました。

当日は色々と助かりました。ありがとうございました<(_ _)>

販売店様の所へ送ってあったファイバーレーザーをトラックに積み、お客様の所へ。

とりあえず仮で据え付け。

動作テスト及び、お客様にも感覚を掴んでもらいます。

おぉーー何これめっちゃ簡単やん!…良いリアクションをありがとうございます(笑)

作業としてパイプ類の溶接や、このフレームに網状の板を溶接するのに使えればと。

網の方が0.8mm程度と薄いため、TIGだとすぐ溶け落ちてしまう。パイプに押さえながら溶接しているので大変だそうです。

ちょっとだけ試しにさせて頂きましたが、ワイヤーが太いまま試してしまったので酸化してますね。しかし作業スピードはTIGとは段違いに速く、どうせ水中にいく物なので溶け込んでさえいれば良いので全然OKですとのことでした。

離島なので船関係の部材をステンレスパイプで組み上げたり、補修したりといったお仕事が多いらしいです。

また公共工事も多いとのことで、トンネルや道が思った以上にキレイでした。韓国の方が近いぐらいですし外交的に見栄えも重視するような意味合いですかね?

ファイバーレーザー溶接機は約2年前から本格的に販売開始し、納品/取説にお伺いしておりますが、溶接ほぼ未経験だったり女性の方が使われるというケースも結構あります。

TIGほどの熟練もいらず、条件さえ合えば同じ物を溶接するのは簡単です。

もちろん向き不向きもありますので、来店頂ければお試し頂けますし、遠方の方であればテストピースを送って頂ければ溶接テスト致します。お気軽にお問い合わせください。

埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

2025年10月28日

埼玉県でブロワーや熱交換器を製作しておられる企業様に納品説明にお伺いしました。

お客様も楽しみにされていたようで社長様ならびに工場長自ら陣頭に立ち率先し熱心に

説明を傾聴されておられ、社員の方々も関係部署の方総出でお集まり頂き開始早々から

熱意による熱気が感じられました。

弊社説明の後、工場長が一番にレーザートーチを持ち皆様に範を示され、

その様子を社長様筆頭に皆様熱心に見入られておられました。

低入熱が売りの弊社レーザー溶接機ですがユーザー様はなかなか熱が

冷めやらず質疑応答が絶えませんでした(笑)

クリーニング(錆取機能)実践風景。社長様ならびに工場長自らトーチを手に取り

社員の皆様に効果を実証され、社員の皆様も錆の除去速度と手軽さに驚きを隠せない

様子が見て取れました。

レーザーの照射具合を工夫し平面だけでなく凹部のクリーニングも試されました。

私共の思いもよらない着眼点で新たな活用法を見出され此方が勉強させて頂きました。

皆様色々試され、私共も熱意に押されついつい長居をしてしまいました(汗)

今後とも末永いご愛顧とご愛用とお付き合いをお願いし後にしました。

貴重なお時間を頂きありがとうございました。

福岡及び埼玉の営業所にて実機をお試し頂けます。

また、ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法を説明させて頂きます。

ご不明点はお気軽にお問い合わせください。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

2025年10月02日

導入背景と目的

貴社が製造されるプラント装置に附属する配管やストレーナなどは、高圧・高温といった極めて過酷な環境下で使用されるため、溶接部には高い信頼性と耐久性が不可欠です。従来のTIG溶接などの工法では、溶接時に発生する大きな熱によって溶接歪みが発生し、その後のひずみ取り工程に多くの時間とコストがかかっていました。さらに、品質が作業者の熟練度に依存するため、製品の多品種化、特に貴社の強みであるオーダーメイド製造において、安定した高品質を迅速に提供することが課題となっていました。(現時点では熟練工さんしかおりませんので将来的な話です)

今回のファイバーレーザー溶接機(2台)の導入は、こうした課題を一挙に解決し、貴社の

「こんな事できるかな?」といった複雑なご要望に、より確実にお応えできる体制を構築することを最大の目的としています。

まず安全を最優先にやってはいけない事、こうすると危険です(反射について)などを

しっかりと説明させて頂きました。設定方法や出力、ワイヤスピードの調整(考え方)など

ひと通り説明しましたが、やはり溶接のプロですね!元々知っていたかのようにすぐに理解されてました。

今回は最初にシングルワイヤで溶接して頂き、その後はダブルワイヤそして(クリーニング)

も試してもらいました。非常に好評を頂きその場は楽しく盛り上がりましたが、話に夢中になり

途中から肝心な撮影を忘れてしまいました(~_~;)

この度は、弊社のファイバーレーザー溶接機WT-FL2000Mを2台ご購入頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

ネット販売がメインの会社ですが、売りっぱなしではありませんのでご安心ください。

お近く(福岡/埼玉隣県程度)でしたら、電話でのヒアリングで修理が難しい場合、日程調整の上弊社スタッフがお伺いし修理or回収致します。(代替機が空いていればお持ちします)

お伺いするのが難しい場合、原因がほぼこれで間違いないと特定できれば部品供給での対応orファイバーレーザー本体を発送頂く流れとなります。

いずれにせよ、溶接機専門店としてその辺りの保守メンテナンスも責任を持って対応させて頂いておりますので、ご安心ください。

そして出荷前に動作チェックを念入りにさせて頂いております。

ご購入頂いた場合は、弊社スタッフがお伺いして納品し、安全面を含め使用方法を説明

させて頂きます。

ご不明点はお気軽にお問い合わせください。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市南川崎335-1 TEL:048-954-8901

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

2025年10月02日

こんにちは!関東営業所です(^^)/

先日、栃木県宇都宮市にあります消防車をはじめ緊急車両の製作、メンテナンスを行う会社様に

ファイバーレーザー溶接機を納品させて頂きましたのでレポートしたいと思います。

設置作業、動作確認、および操作指導(レクチャー)を一連の工程として滞りなく完了いたしましたことを、謹んでご報告申し上げます。

貴社が掲げる「この大地・この空気をしっかり守り抜く」という崇高な理念と、「何時、如何なる場合でも災害に向き合わなければならない」という使命を果たすための「万全の装備」を整える取り組みに対し、弊社のファイバーレーザー溶接機を通して微力ながら貢献できることを、

心より光栄に存じます。

この新しい溶接機は、貴社の「迅速な対応」と「最高の消防車づくり」を技術面から盤石に支え、必ずやお客様の信頼にお応えできるものと確信しております。

本溶接機導入による貢献と効果

弊社のファイバーレーザー溶接機は、貴社が目標とする「地域住民の方が安心して暮らせる環境づくり」を、製造技術の側面から確固たるものとするため、以下の貢献を実現いたします。

- 過酷な環境下での揺るぎない品質の実現:

- レーザー溶接による均一性の高い高強度溶接は、消防ポンプや車体部品の耐用年数を飛躍的に向上させます。これは、「何時、如何なる場合でも」 確実に機能する製品を製造するための根幹となり、貴社製品への「万全」という信頼性を技術的に裏付けます。

- 迅速な生産・配備体制の確立:

- 従来の溶接プロセスと比較し、作業時間を大幅に短縮することが可能です。これにより、災害に対する地域社会の準備を迅速に進めるための、高品質な消防車の早期配備体制の確立に貢献いたします。

- 熟練技術の進化と継承の促進:

- 貴社の財産である豊富な経験を持つベテラン社員様の高度な素材知識や判断力を、

- 弊社のファイバーレーザー溶接機の安定した精密溶接技術が補完し、その技術価値をさらに高めます。また、標準化された高品質な溶接プロセスは、若手社員への効率的かつ確実な技術継承を力強く促進いたします。

操作指導(レクチャー)および安全運用確認のご報告

ファイバーレーザー溶接機の納品に際し、貴社の社員の皆様へ、本機の操作方法、メンテナンス、および最も重要な安全運用に関する指導を、誠意をもって実施いたしました。

特に、熟練の技術をお持ちのベテラン社員様には、長年のご経験を活かし、レーザー溶接機の「精密さ」と「スピード」を融合させるための最適化プロセスを中心にご説明いたしました。

ご参加いただきました社員の皆様は、貴社の使命感そのままに真剣に取り組まれ、安全管理に対する意識の高さも確認できました。皆様が自信をもって本機を運用できる体制が整ったことを確認し、報告とさせていただきます。

今後のサポート体制について

貴社が創業以来、お客様の満足のために邁進されているように、弊社も本溶接機の納入後、長期にわたり万全の体制でサポートを継続させていただきます。

運用中に技術的なご質問や、万が一のトラブルが発生した際は、貴社の日々の業務と地域への

貢献を滞らせることがないよう、弊社の担当者が迅速かつ責任をもって対応させていただくことをここにお約束いたします。

貴社のますますのご発展と、地域社会への多大なる貢献を心よりお祈り申し上げます。

現在、使用して一か月ぐらいですが非常に作業効率が上がり使い勝手がいいとの事で、

すでに2台目を検討中との事です。ご注文お持ちしております。

地域住民の方の暮らしや安心安全の環境作りに弊社のファイバーレーザー溶接機が少しでも役に

立つように微力ではございますが陰ながら応援しております。

少しでも使用方法などで疑問を感じましたら、いつでもご連絡ください。

この度は、弊社のファイバーレーザー溶接機WT-FL2000Mをご購入頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

ネット販売がメインの会社ですが、売りっぱなしではありませんのでご安心ください。

お近く(福岡/埼玉隣県程度)でしたら、電話でのヒアリングで修理が難しい場合、日程調整の上弊社スタッフがお伺いし修理or回収致します。

お伺いするのが難しい場合、原因がほぼこれで間違いないと特定できれば部品供給での対応orファイバーレーザー本体を発送頂く流れとなります。

いずれにせよ、溶接機専門店としてその辺りの保守メンテナンスも責任を持って対応させて頂いておりますので、ご安心ください。

某大手溶接機メーカーの修理対応の遅さを前職で目の当たりにしましたが、弊社の対応は

かなり早い方だと思います。

そして出荷前に動作チェックを念入りにさせて頂いております。

ご購入頂いた場合は、弊社スタッフがお伺いして納品し、安全面を含め使用方法を説明

させて頂きます。

ご不明点はお気軽にお問い合わせください。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市南川崎335-1 TEL:048-954-8901

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

溶接未経験の女性の方にも簡単にお使いいただけます!

2025年10月01日

こんにちは関東営業所です。先日、東京都東久留米市にあります設備・配管専門の会社様へ、

ファイバーレーザー溶接機を納品し、設置と操作説明を行いました。

今回は、お二人の女性スタッフの方に操作方法を説明させていただきました。お二人とも非常に熱心で飲み込みが早く、たった一度説明しただけで、あっという間にマスターされていました。

初めて触る機械にもかかわらず、すぐにコツを掴んで使いこなしていたのには本当に驚きました。

それではレポートしていきます!(^^)!

パイプの開先加工に便利ですがかなり高価な設備です!(いいですねー笑)

素晴らしい設備の数々です!

まずはファイバーレーザー溶接機は便利ですが、扱い方を間違うと非常に危険ですので、

安全最優先で説明させていただいております。

その後、基本的な操作方法や出力の設定方法、ワイヤの交換方法を説明しました。

とても楽しそうにワイヤ交換していて、見ているこちらも嬉しくなりました。

ワイヤを入れないナメ付けをやってもらい、いよいよワイヤを入れての溶接です。

二人とも初回からスムーズで簡単にキレイな溶接をしておりました。

すでにベテランの風格が出ています。

素晴らしい集中力と真面目さで、これからこのレーザー溶接機をどんどん活用していただけると思うと、私も大変嬉しくなりました。

トーチ角度もバッチリですね。

ダブルワイヤ溶接も初回から完璧です!

溶接が初めてでこのビードは素晴らしいです。

たくさん練習してもらいました。

ローバルの上からでもキレイな溶接が可能です。

最後はクリーニング機能(錆取り、塗装剝がし)です。

錆取りも簡単で大変喜んで頂きました。

弊社のファイバーレーザー溶接機は誰でも直ぐに簡単にキレイな溶接が可能です。

それもありますが、今回はとても真剣にレクチャーを聞いて頂きとても感謝しております。

今後は架台やブラケット、配管のサポート製作などに使用するとの事ですが、以前よりも

3倍は効率が上がる事をお約束いたします。

この度は、弊社のファイバーレーザー溶接機WT-FL2000をご購入頂き

誠にありがとうございました。また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法などを説明させて頂きます。

ご不明点はお気軽にお問い合わせください。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

2025年10月01日

こんにちは。

長崎県大村市の製造業の会社様へファイバーレーザー溶接機WT-FL2000Mを納品させて頂きました。

以前来社してお試し頂いておりましたが、今回はダブルワイヤーでの溶接をメインにレクチャーしました。

ダブルワイヤーの場合、脚長が広く取れるのがメリットですが、ケーブルが二本通っている分どうしてもトーチの重みが増してしまいます。

ちなみに自社の場合、ケーブルの重さが無くなるよう、レーザー溶接機本体にアームを追加してトーチを吊っています。

こちらの仕組みであれば差し上げますとお伝えしましたが、点滴等のようなケーブルを吊りながら移動できる物を作りますとのことでした。

確かに点滴方式の方がトーチの作業範囲が限定されませんよね。参考になりました<(_ _)>

納期がかかってしまったので、隣県ということもあり先行してデモ機を貸し出ししていたのですが、その間にステンレスの架台を大量に作られておりました。

そしてその活躍から、デモ機もそのまま販売してくれませんか?とご相談頂く流れとなりました。

もちろんデモ機を貸し出しする際、基本的な説明と母材に合わせた簡易設定はさせて頂きました。

しかし万が一『使えないからやっぱり要りません』とならないか心配……は全然していませんでした(笑)

絶対これは誰がやってもレーザーでやった方が楽で早い…と思っていましたので(・∀・)ニヤリ

それにしても即戦力になる使える機械でなければこうはなりませんよね。その場で2台目導入頂きありがとうございます!帰りの車が軽快で快適でした(笑)

まだまだこれが大量にあるそうです。2台体制でバリバリやっつけてください(‘ω’)ノ

機械製造,架台設計,ステンレス加工,ファイバーレーザー溶接

長崎県の機械製造業様へファイバーレーザー溶接機を納入しました。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

2025年09月19日

こんにちは。

来年発売予定のレーザー切断機のテストを時間がある時にしているんですが、適当に切りまくってもあんまり頭に入りません。

幸い私は具現化したいパーツが色々ありますので、自分で使う物となれば俄然やる気が出ます(笑)

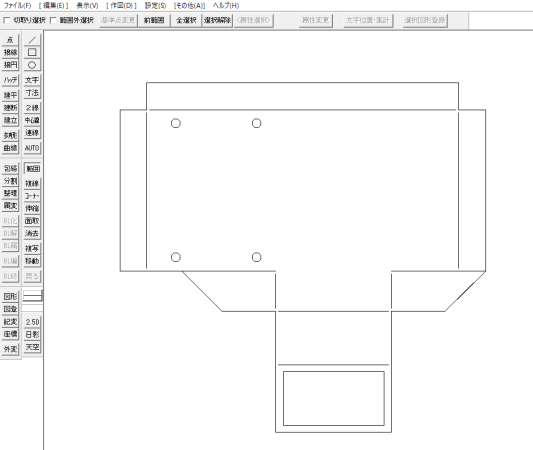

まずはこちらのステンレスブラケット。

厚み2mmステンレス板をレーザーカット→レーザー溶接しました。

ファイバーレーザー溶接動画

作り方はこんな感じです。

まずは図面を書きます。

レーザー切断機でカットします。

肉抜き箇所を、軽くハンマーで叩いて抜きます。

(この辺がプラモデルを作っているような感覚です笑)

ファイバーレーザー溶接して出来上がり。簡単ですね。

そんな簡単に書いてるけど、実際は難しいんでしょ?と思うかもしれませんが、本当に簡単です。

溶接未経験の人がやっても、コツさえつかめばその日のうちにできるようになります。

ファイバーレーザー溶接の欠点として、トーチ…というかケーブルが重いです。

ケーブルが繋がっているグリップ下がケーブルの重みで下がろうとする→持っているグリップ部分を軸にトーチ先端が持ち上がろうとする→溶接中はトーチ先端を母材に押し当てるため、常に手首に負担がかかります。

なので、サポートとなるアームをファイバーレーザー溶接機の上に追加してみました。なかなか良かったです。

続きましてとあるブラケット。

切った物を折り曲げて

ファイバーレーザー溶接。簡単すぎる。

これ1枚しか作らないとしても、CADで図面書いてレーザーカットした方が、手作業で1枚づつ板を切り出すよりも正確で速いです。

必要なパーツと組み合わせてこうなります。

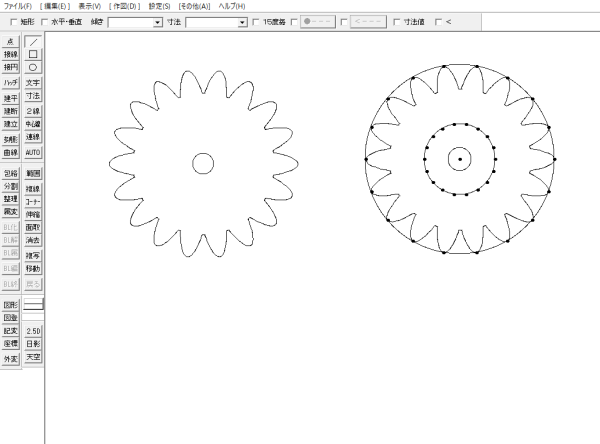

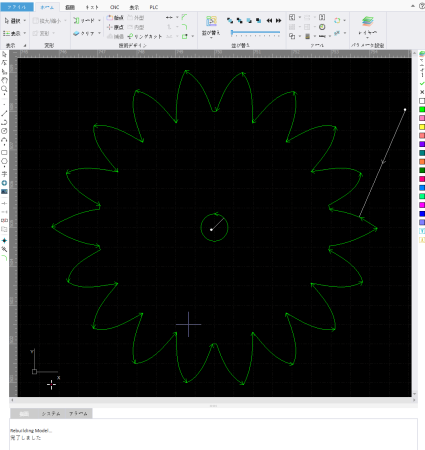

最後にこちら。欠けた歯車です。

子供のおもちゃなんですが、樹脂の歯車が舐め散らかしています。

ちなみに直径8mm以下です。

正直、これは小さすぎて熱入って溶けちゃうだろうなーと思いつつも、ダメ元でテストカットしてみました。

こういうのを自分で試しているうちに、CADもレーザーカッターも理解が深まりますので。

さすがに小さすぎてそのままでは上手く切れないのは目に見えているので、最初にマーキング(出力弱め)でテストします。

レーザー照射開始地点(赤丸)で若干溶けた母材の跳ね返りがありました。

普段の大きさであれば気にしないレベルですが、小さい精密部品なのでこれはダメそうです。

ということでリード線を追加しました。

最初の貫通(これが跳ね返りの影響を受ける所)を捨て板部分からスタートする設定です。

ヘッドの送りスピードも、初期の設定ではちょっと遅くて熱影響を受けそうだったので変更しました。

思っていたより精度良くカットできました(サイズ感の比較でボールペンの先端)。

表面はグラインダーで軽く研磨していますが、一つ一つの山も溶け落ちず再現されています。

切断面の拡大写真です。熱影響で多少ザラザラしている感がありますね。

この辺りは窒素を使った方がキレイに仕上がるんでしょう。

正直、このサイズだと、熱影響で山の頂点は溶けてぐちゃぐちゃになってしまうだろうな。。。と思ったのですが、予想以上に形が維持されて驚きました。さすがレーザーカットですね。

現在販売中のファイバーレーザー溶接機も、上記のようなステンレスブラケット溶接には最適です。本当に簡単に溶接できます。よろしくお願いします。

静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

2025年09月19日

こんにちは!関東営業所です。静岡市に前泊し朝からホテルの朝食が美味しすぎて (マグロかけ放題)ご飯を三杯も食べてしまいました(^^)/

栄養をバッチリ付けていざお客様先に向かいます。

1. 納品の経緯

既にご使用頂いている親会社様の紹介で、関連会社様にこの度納品させていただきました。(親会社様から非常に使い勝手が良いと太鼓判を頂きました)

安全に細心の注意を払い、スムーズな搬入作業を実施しました。工場内のスペースを考慮し、お客様と綿密な打ち合わせの上、最適な設置場所を決定しました。(雨が貯まるとの事で、かさ上げしました)タイヤが付いていますので、いつでも簡単に移動可能です!

2. 設置と初期設定

搬入後、決定した場所に溶接機を設置しました。お客様の既存の電源設備に接続し、動作確認を実施しました。初期設定では、お客様が主に溶接される材料、SS,SUSなど(工作機械器具、一般機械器具)に合わせて、最適な出力やワイヤー速度などを設定しました。

今回の導入により、特に以下の点でお客様の作業効率と品質向上に貢献できると考えております。

- 高精度な溶接: ファイバーレーザーは、非常に高密度なレーザー光を照射するため、熱影響を最小限に抑え、歪みの少ない美しい溶接が可能です。

- 高速な溶接: 従来の溶接方法に比べて、圧倒的なスピードで作業が完了します。

- 多様な材料への対応: 鉄、ステンレス、アルミなど、様々な金属の溶接が可能です。

3. 取扱説明とトレーニング

機械の設置と初期設定が完了した後、実際に溶接機を使用される担当者様への取扱説明とトレーニングを実施しました。安全な操作方法から、日常的なメンテナンス、トラブル時の対処法まで、丁寧にご説明しました。

特に以下の点について重点的にトレーニングを行いました。

- 安全管理: 溶接機を使用する際の保護具の着用や、レーザー光の危険性(反射)について。

- 基本操作: 電源の入れ方、基本の溶接プログラムの選択方法。

- 応用操作: 溶接する材料の種類や厚さに応じた出力の調整方法。

- レーザー溶接の出力設定の考え方(ワイヤースピードの調整方法)

トレーニング後、担当者様には実際に溶接作業を行っていただき、操作に慣れていただきました。ご不明な点やご質問にもその場で丁寧にお答えし、安心してご使用いただけるようサポートしました。弊社のファイバーレーザー溶接機は2年保証をしております。(消耗品等も他社と比較しても安価なのでランニングコストを抑える事が可能です)

4. まとめと今後のサポート

今回納品したファイバーレーザー溶接機が、お客様の製造工程のさらなる効率化と品質向上に貢献できることを確信しております。

今後も、何かご不明な点やサポートが必要な際は、お気軽にご連絡ください。万全の体制でサポートさせていただきます。

今後ともよろしくお願いいたします。また写真撮影にご協力いただき有難うございましたm(__)m

ご購入頂いた場合は、納品時に弊社スタッフが必ずご訪問し使用方法などを確りと説明させて頂きます。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市木曽根 1229-1 TEL:048-954-8901

お問い合せは、下記の<ファイバーレーザー溶接機のページ>より、

または、お電話にてお願い致します。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

2025年09月19日

こんにちは、ファイバーレーザー溶接機の納品レポートです。

今回は、茨城県内でレッカー車製作、車両架装から自動車修理までを行う会社様です。

工場内は、レッカー車やトラックのシャーシなど、関連部品が沢山あり、

板金加工や車両架装を行うため広い工場でした。

こちらの工場では、主にアルミ溶接に使用したいとの事でしたので、万が一に備えて溶接

作業が安全に行えるよう、設置場所には、移動式の遮光パーテンションを用意されてました。

(特にアルミは、使い方を間違えると反射し易い材質なので、パーテンションをお勧め致します)

ご参考⇒ ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>

溶接作業をされる担当者様に基本的な操作方法、安全に関する注意事項、日常的な

メンテナンス方法について説明を行いました。

そして、実際に使用されるアルミ材の板厚4.0mmを用意されて、溶接を試して頂きました。

ファイバーレーザー溶接が、すごく簡単で早く、キレイな溶接ができることを実感され、

とても喜んでおられました。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

愛知県名古屋市にファイバーレーザー溶接機を納品しました。

2025年09月19日

こんにちは関東営業所です。駅を降りると大都会、名古屋にやってまいりました。

名古屋市に拠点を置く建築金物の製作・取付工事を手がける会社様に、この度、弊社のファイバーレーザー溶接機WT-FL2000Mを納品いたしました。

今回の導入により、これまで外注していた溶接物以上に精密で美しい溶接が可能になります。レーザー溶接機は、従来の溶接方法に比べて熱による材料への影響が少なく、ひずみを抑えた高品質な仕上がりが期待できます。

さらに、納品時には溶接だけでなく、金属の切断や錆取りのデモンストレーションも行い、その高い性能をご確認いただきましたのでレポートしたいと思います。

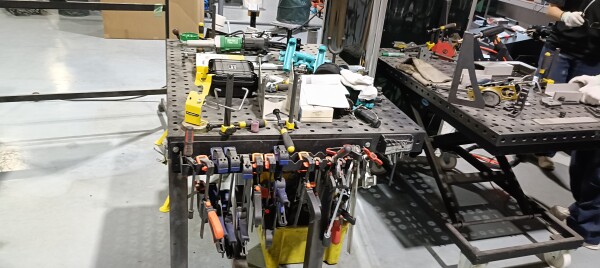

凄い数の電動工具です!(工具好きな自分としてはたまりません)

ダイヘンのTIG溶接機が鎮座してます。(素晴らしい)

そして弊社のWT-FL2000Mです!

まずはファイバーレーザー溶接機の構造や使用方法について説明させて頂き、ワイヤを入れない

ナメ付けを皆さんに試しもらい、いよいよワイヤを入れての溶接です!

皆さん一回でマスターされました(^^)/

続いては錆取り、塗装剝がしです!

錆取り、塗装剝がしがこの日一番の盛り上がりでした\(^_^)/

そして最後に切断を行いました。切断は安全上のルールさえ守っていれば大丈夫ですが、

使い方を間違えると非常に危険ですので、しっかり安全上の注意点を説明致しました。

窒素ガス(圧力調整ゲージが必要です、酸素、アセチレンなどで使用しているものでOKです)またはドライヤー付きのコンプレッサーをご使用ください。

弊社のファイバーレーザー溶接機は、導入いただいて終わりではありません。お客様に安心して長くご活用いただくために、充実したアフターサービス体制を整えています。

インターネットでの販売だからといってご心配はいりません。ご購入いただいた製品には、2年間の長期保証が付帯しており、万が一のトラブルにも迅速に対応いたします。さらに、弊社の技術スタッフが直接お客様と顔を合わせ、丁寧に対応させていただきます。大手メーカーにも決して引けを取らない、きめ細やかなサポートで、お客様の事業を力強く支えていくことをお約束します。

この度はお忙しい中、貴重なお時間を頂戴し有難うございました。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

- 福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

- ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

- 新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

- 溶接のプロフェッショナル集団、雅プラント設備株式会社様に 水冷ユニット搭載/直流・交流TIG溶接機 WT-TIG320S(計6台)納品しました。

- 10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

- 福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

- 新潟県燕市にファイバーレーザー溶接機を納品させて頂きました。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

- 愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。