最近注目のファイバーレーザー溶接機、納品ラッシュです。

こんにちは。

ファイバーレーザー溶接機の納品レポートです。

1社目、北九州市の鉄工所さんです。

先月デモにお伺いし、今月納品となりました。

大きいステンレス板や、鉄のアングル等の溶接で使う予定だそうです。

準備して頂いた端材の鉄Cチャンをテスト溶接させて頂き、この時点でおぉーキレイですね!と歓声が上がりますw

いやいや、誰でもできますから。。(笑)と、TIGで仮止めのみ済ませたステンレス板で試して頂きました。

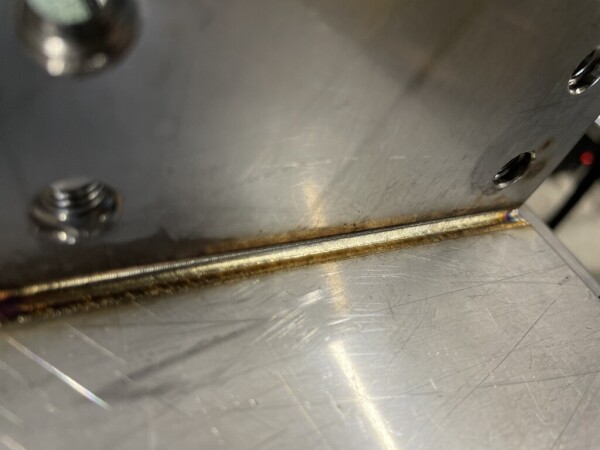

私が設定した出力がちょっと強かったので焼けが入ってしまいましたが、この通り。

もちろん初めてのファイバーレーザー溶接です。

ついでにクリーニング機能を使って、表面に薄っすらキズを入れてみました。

何でも溶接したあとに表面処理を入れるらしく、ツルツルの表面より僅かな凹凸があったほうがいいそうです。

黒皮を剥がずに溶接も試して頂きました。ブローも入らずいい感じですね。

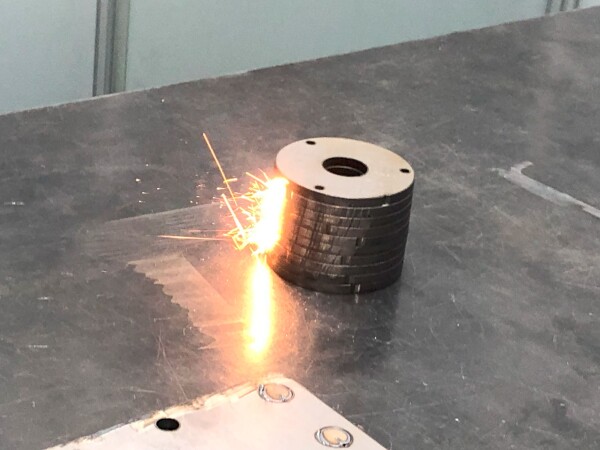

フランジをテスト溶接。めちゃくちゃ簡単ですね。。と(笑)

その場で2000wタイプを発注頂きました。ありがとうございます。

続いて広島県(2社)へ。広島市と福山市にお伺いしました。

天気も良さそうだったので、車で行ってきました。

まずは広島市の鉄工所さんへ。こちらも2000wタイプですね。

約300万円なんですが、電話一本でご注文頂きました。現地でやらかして返品にならないようにしっかりご説明しないと。。(;’∀’)

今からレーザーで溶接予定の物が大量にありました。

こちらも一通り説明を終え、テスト溶接して頂きました。

ちなみに、溶接未経験の方にも試して頂きましたが、何ら経験者と変わらない仕上がりでした。

何社か動画を撮らせて頂いたんですが、本数が多いので、まとめて下にアップします。

こちらの部品を

ポジショナーを使って、回しながらテスト溶接。完璧ですね。

もう自分いらない感じです(笑)

翌日、福山市のバイクショップさんへ。こちらも物を見る事無く、電話一本でご注文です。

ホームページは一通りご覧いただけたようで、信用していますから大丈夫でしょうと。嬉しいですね。

こちらはフィアット??ちょっと忘れてしまいましたが、相当な旧車です。

バイク屋さんなんですが、上にあったカプチーノも含め、趣味で車のレストアメインで使うと思いますとのこと(笑)

塗装もろとも錆を落としたいそうです。

溶接、クリーニング(錆び落とし、塗装剥がし)、基本的な設定方法など、一通り説明させて頂きました。

最後は長崎県島原市の鉄工所さんです。何度かテストに来店頂き、ご注文頂きました。

太いH鋼で、現状全周半自動で溶接しているが、盛りたくない面の溶接をレーザーで行いたいそうです。

どう溶接したいか(ビードの脚長、余盛など)を教えて頂き、上記の通り凸らせたくないとのご要望でしたので、これぐらいかな?と設定し、溶接して頂きました。

結果、パーフェクトらしいです(笑)この面に上から塗装をして板を貼るため、最終的に削って平らにするそうです。

半自動だとスパッタも飛ぶし、この厚みの物を溶かし込ませるワイヤー径、電圧に設定するとどうしても凸ってしまうので後処理が大変。

かといってTIGだと物が大きいので時間がかかりすぎてしまう。レーザーが最適ですね。

ちなみに周囲のギザギザは、クリーニングモードで錆止め塗装を飛ばした痕です。

それでは最後にお客様作業集です。

皆さま初めてのファイバーレーザーですが、仕上がりは完璧ですね。

レーザーではないのですが、熊本県からWT-TIG320S(水冷)の3台発注がありましたので、木を買いに行って枠を3つ作って梱包して発送…するよりは持って行った方が早いなと思い、納品してきました。

半導体関連の会社様です。軽くレーザーのこともお話しましたが、興味を持たれていました。

ちなみに昨日も朝倉市へデモへお伺いし、その場でWT-FL2000を発注頂きました。

ファイバーレーザー溶接機を取り扱い初めて半年程度ですが、反響の多さに驚いています。

ユーザー様から言われたのは、値段と保証と対応で選ぶと最終的に御社になりますと。ありがたいことです。

200万円~と高価な機械ですが、無駄にならないよう、納品の際には弊社スタッフが必ずお伺いし、溶接予定の母材で条件設定し、レクチャーさせて頂いております。その際、重要な安全面に関してもご説明致します。

ご来店頂ければテスト可能ですし(事前にご連絡ください)、遠方の場合、端材を送って頂ければテスト溶接致します。

ネット販売がメインの会社ですが、売りっぱなしではありませんのでご安心ください。

お問い合わせは下記フォームページより、もしく電話にてお願い致します。

3社のお客様へファイバーレーザー溶接機を納品しました。

先日は兵庫 大阪 岡山のお客様(3社)へファイバーレーザー溶接機の納品させていただきました。

2社のお客様は以前に弊社へお越し頂き、溶接テストを行い、その後にご注文をいただきました。

もう1社の方は実機は見ずに弊社のホームページや動画を見てご注文をいただきました。こちらの方はサビ取り(レーザークリーナー)メインで使用されるとのこと。

納品の流れとしては、事前にレーザー溶接機を送り、その後納品説明で訪問させていただいております。

1社目は神戸のお客様で薄板ステンレスの溶接がメインとのこと。

ワイヤー無しのナメ付け溶接、ワイヤー有りの溶接をそれぞれ試します。

最初、ワイヤー有りで溶接した際に溶接終端でなかなかワイヤーを切ることができずくっ付いてしまいましたがワイヤー制御の設定を調整してうまく行くようになりました。

ステンレスケース制作の仕事があり、早速レーザーでやってみるとのことです。

とりあえずテストを兼ねてステンレス角パイプを組みあせて溶接。

その後、ファイバーレーザー活躍してますよ!とご連絡いただきました^^

2社目は大阪のお客様で看板の制作等、長年やられています。

現在はTIG溶接メインですが今後ファイバーレーザーを使用して溶接効率も上げていきたいとのこと。

端材を利用していろいろ溶接を試しましたがすぐにマスターされていました。

ステンレス溶接、アルミ溶接、クリーニング(サビ取り)を行いました。

他、納品説明の際には使用方法(溶接方法)以外に

焦点距離や反射の危険性についてもしっかりレクチャーしております。

3社目は岡山のお客様でレーザークリーナーをメインで使用されるとのこと。

早速、サビの付いた鉄板や塗装された鉄板をクリーニング(剥離)していきます。

今まではグラインダー等を使っていたらしく、初めて目にするレーザー剥離に”これはすごい!”と驚いておられました。

サビ取り等をすると取れたサビが粉塵となり舞い、それがノズルから入り込みレンズが汚れてしまうと良くないのでそれの予防方法もドバイスしました。

ステンレス溶接も試して、これもとても簡単でこんなにキレイに溶接できるのかと驚かれておりました。

実機を確認せずに購入いただいたので少し心配ではありましたが満足いただけたようで良かったです!

この度は誠にありがとうございました。

購入いただいたファイバーレーザー溶接機でお客様の仕事の効率や品質の向上に貢献できれば幸いです。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

ファイバーレーザー溶接機を九州の専門学校様に納品しました。

こんにちは、WELDTOOL福岡本社です。

九州の専門学校様に

「ファイバーレーザー溶接機WT-FL1500」を納品、取扱説明に行ってきました。

専門学校ということで、生徒さん達もいるのかな?と思っていましたが、

春休みという事で生徒さんたちはいませんでした 😯

普段、アーク溶接(手棒)、TIG溶接機を使用して作業(実習)を行っているそうです。

生産性の向上、最新の溶接機ということで新たにファイバーレーザー溶接機をご購入いただきました。

ご購入いただき、ありがとうございます。

ファイバーレーザー溶接機であれば、TIG溶接程の技術が無くても、少し練習をすれば簡単に溶接ができるようになります。

もちろん個人差はありますが、一度体験いただければその意味が分かるかと思います。

実習室は非常に広く高校時代を思い出しました!

早速、準備をして溶接の説明から行いました。

電源を入れ方からパネルの操作方法等を説明します。

ナメ付けのやり方、要点を説明しています(溶接ワイヤーを使用せずに溶接)

ワイヤーフィーラーの使用方法を説明しています。

溶接ワイヤーを使用して実際に溶接をしています。

先生方はファイバーレーザー溶接機を使うのは初めてという事でしたが、

とてもお上手で初めてとはとても思えませんでした!笑

TIG溶接で↑の写真のようなビードを出すのは熟練の職人さんでなければまず難しいです。

ですが、ファイバーレーザー溶接機であれば経験が浅い人でも簡単に写真のようなビードを出すことが可能です。

最後に錆び取りの機能を試していただきました。

「なにか錆びているものはありませんか?」

と尋ねたところ、想像以上に錆びている鉄が出てきました!すごい・・・

「

「

写真の通り結構頑固なサビです。

この頑固なサビをレーザーのクリーニング機能で取っていきます!

レーザーの力で錆びを取っていきます。

上の写真は錆び取りを終えた写真です。

見違えるほど綺麗になっていますね!

この錆びをグラインダーや研磨機で落とすのは非常に大変です。

なぜなら凹凸が物を削るのは非常に難しいからです。

その点においてレーザーのサビ取りは短時間で簡単にサビを落とします。(もちろん落とせる限度はあります)

また、レーザーであれば内側のサビまで落とすことが可能です。

グラインダーが絶対に入らない場所でもレーザーであれば簡単に入り込み、サビを落とすことが可能なのです。(条件によっては難しい場合もあります)

最後に、改めて安全面に気を付ける様念入りお伝えしました。

保護メガネ・革手袋の着用、反射、反対側には立たない、

パーテンションや専用の部屋があった方が良い等。

この度は弊社の「ファイバーレーザー溶接機WT-FL1500」をご購入いただき誠にありがとうございました。

また、撮影のご協力もありがとうございました。

生産性、技術の向上に少しでもお役に立てましたら幸いです。

ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法などを説明させて頂きます。

ご不明点はお気軽にお問い合わせください。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市木曽根 1229-1 TEL:048-954-8901

ファイバーレーザー溶接機WT-FL1500の詳細はこちら

国際オートアフターマーケット展示会に出展終了。今後の展望について

こんにちは。

東京ビッグサイトでの展示会が無事終了しました。ご来店頂いた皆さまありがとうございました!

出展工事中

わが社のブースも完成!

磯部さんお疲れ様でした。今度は朝から手伝いに行きます(苦笑)

関東での展示会であったため、その近郊の方が殆どかなと思っていましたが、予想以上に全国各地から来られていました。

私自身、展示会に出展する側として行くのは初めてでしたが、来られた方の求める事が大体分かりました。

①初展示のファイバーレーザー溶接機に関心を持たれる方が多かった。

→実際、弊社のブースで足を止めて頂いたお客様の半数以上は、モニターで流していたファイバーレーザーの動画からでした(展示会場でループ再生していた動画です)。

動画で流していた内容の母材を展示していたので、溶接にせよ錆落としにせよ、既に溶接自体はやられている板金/レストア関係の方々からの反響が多かったように思います。

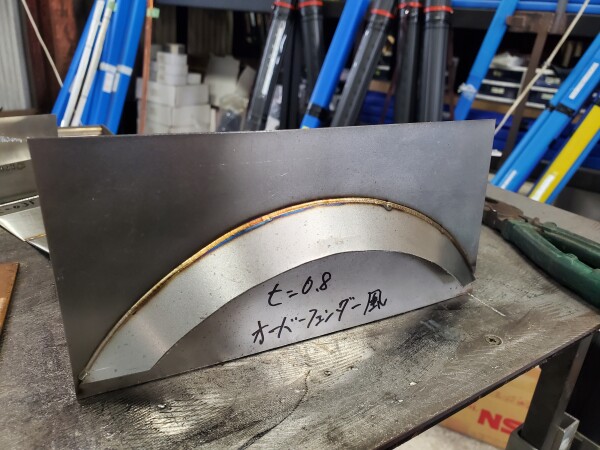

経験者であれば、この薄板の連続溶接が、通常の半自動溶接で行うのが難しいのはご理解頂けるかと。点付けと違って強度バリバリですよ(´∀`*)ウフフ

上記フェンダーを溶接した物や、0.35mm薄板溶接、アルミ溶接、錆取りをしたギヤなんかはかなり見られてましたね。

錆びはレーザー光で良く燃えますので、立体的な形状でも簡単に除去できます。

動画だと簡単にやってるように見えるけど、実際試せないの??と言われる方が多かったです。

意外と全国からお越しになられていましたので、実機を持っていけば良かったかな。。と。

②北海道から来られている方が多かった。

→ウチの場合、錆取り動画を出していたのもあると思いますが、北海道からの方に何度か尋ねられました。凍結防止剤の影響で車の下回りが錆びるらしいです。

北海道の場合、何かトラブルが発生した時の対応が難しく時間もかかるため、今までは申し訳ないのですが販売をお断りしていました。が、ちょっと考えます。気になる方はとりあえずご連絡ください。

③実演をされているブースに特に人が集まっていた。

→車関係の展示会らしく、タイヤチェンジャー/3Dアライメント測定器/カーラッピングフィルム等、何かしら実演されていると見学されている人が多かった印象です。

実際お客様の立場からすると、試しにやってみてくださいとは言いづらいですよね。全然やりますし、何ならやってもらってOKだったんですが(笑)

3M社のカーラッピング作業は[次回実演は〇時予定]といったポップを出しており、興味があったのでその時間に行ってまじまじと見学してきました(笑)

次回はレーザー溶接/クリーニング実演と、TIG/半自動/プラズマ切断の実演を、午前/午後で各1回程度はやってみようかなと思います。

今回の車関係の展示会であれば、フェンダー溶接と錆取り作業、アルミホイールのクラック溶接とかは結構需要あったと思います。

特にレーザーは、実機無いんですか?残念。となるパターンが。。。(;’∀’)

なかなか遠方の方は難しいかと思いますが、福岡/埼玉の店舗にて是非実機をお試しください。

本社:福岡県福岡市西区吉武380-2 TEL:092-834-2116

関東(営):埼玉県八潮市木曽根1229-1 TEL:048-954-8901

下記リンク先フォームよりお気軽にお問い合わせください。

ファイバーレーザー溶接機を農業機械(耕うん機、草刈機)の製造メーカー様へ納品しました。

こんにちは、WELDTOOL関東営業所です。

農業機械(耕うん機、草刈機)の製造メーカー様に

<ファイバーレーザー溶接機WT-FL2000>を納品、取扱説明に行ってきました。

今回、お客様がファイバーレーザー溶接機を導入した主となる目的は、レーザークリー

ニングでした。もちろん、溶接作業も有るので一台二役で利便性が高いため、一度

デモで実際の材料で試し性能を確認し即購入いただきました。

<凄く広い工場です>

お客様の工場で製造する部品をレーザー加工(切断)した時、切断面に酸化被膜(黒い膜)

が付着してしまい、そのままの状態で塗装すると、後で酸化被膜と一緒に塗装が剥がれて

しまう事があるそうです。

今までは酸化被膜をグラインダーで落としており作業効率が悪いため、そこで、レーザー

クリーニングで落とせば早く楽に作業ができるという事です。

納品に工場へ訪問し、さっそく設置、セッティングです。今回は、WT-FL2000を

納めました。この機種は、最大出力が2000wで6mm前後の板厚まで溶接が可能です。

レーザー溶接機の場合、通常、溶接ビードが狭く(細く)なる傾向の為、ワイヤ送給

装置に溶接ワイヤを2本セットし同時に送給する事で、溶接ビート(脚長)を広くする

事ができます。

セッティングが終わり、取扱説明を行うため工場の作業者に集まっていただきました。

すると、大きな工場なので10名位集まってきました。 😯

主に使用するレーザークリーニングから説明し、全員の作業者の方が順番に試されました。

皆さん楽しそうに試してました。 😀

右側の黒っぽい方がクリーニング前で、左側がクリーニング後になります。

実際に使用する部品ですが、一度にできるだけ落とせる様に何枚か重ねています。

つづいて、余り使用する事はないがサビ落としです。しっかり、錆が落ちてます。

レーザークリーニングの説明が終わり、溶接方法の説明です。

普段、溶接作業を行う作業者に溶接を試して貰いました。

薄板2.3mmの突け合せ溶接ですが、思ったより溶け込みが深いのに驚いていました。

つづいて、薄板2.3mmの隅肉溶接です。

簡単にキレイで細い溶接ビードになり、歪みが殆どない事に喜んでいました。

このファイバーレーザー溶接機の導入により、効率化し生産性や品質の向上、コスト削減、

時間短縮することで企業の発展に役立てていただければ幸いです。

この度は、弊社のファイバーレーザー溶接機WT-FL2000をご購入頂き

誠にありがとうございました。また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法などを説明させて頂きます。

ご不明点はお気軽にお問い合わせください。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市木曽根 1229-1 TEL:048-954-8901

ファイバーレーザー溶接機 WT-FL2000の詳細はこちら

国際オートアフターマーケットEXPO2024に出展します。

こんにちは。

3/5~3/7に東京ビッグサイトにて開催される、オートアフターマーケットに出展致します。

各種溶接機を展示しますので、興味のある方は是非起こしください。

※ファイバーレーザー溶接機に関して今回実機は展示しておりませんが、溶接サンプルや

カタログ等を用意しております。

2023幕張メッセでの展示会出展の様子

車関係の溶接や、レーザーでのクリーニング機能を用いた錆取り/表面処理を施したパーツも、一部展示致します。

特に旧車やカスタム関係のショップさんには、今まで時間のかかっていたパーツ再生/ワンオフパーツ製作の一助となれるかもしれません。

オーバーフェンダー風の板金作業

錆びた自動車のギヤのレーザーブラスト

左からチタンパイプ、シャフト、ハブナックル

鉄板のファイバーレーザー溶接

アルミのファイバーレーザー溶接

ステンレスのファイバーレーザー溶接

一部、溶接機も持って行きます。

東京ビッグサイトにてお待ちしております!

株式会社WELDTOOL ブース番号:1252

ファイバーレーザー溶接機を関西の2社様に納品しました。

こんにちは。

ファイバーレーザー溶接機WT-FL1500及び2000の納品/初回セッティングに、大阪府と三重県に行ってきました。

まずは大阪府の会社様、看板の製作で、アルミやステンレスと様々な母材を溶接されるそうです。

ちなみに過去にマイクロTIG溶接機も購入頂いております。リピートありがとうございます!

まずはテスト用にアルミ各パイプを切って頂きましたので、アルミワイヤーにてテスト溶接です。

柔らかいアルミワイヤーの場合、手元に押される感覚が少々弱いんですが、すぐに慣れて簡単そうに溶接されていました。

溶接後、バールでどついて強度を確かめられていました。

簡単には剥がれず一安心です(笑)

続いて立体的な看板パーツのシール剥がし作業のテストです。

以前にテストした感じでも、「黒色」はレーザーをよく吸収し、すぐに離散していました。

途中から撮ったのでちょっと分かりずらいですが。

黒にレーザーが当たった瞬間、良く燃えているのが分かります。

逆に黒が剥がれてアルミの地肌がむき出しになっている所は、レーザーが当たっても殆ど反応がありません。

ある意味、ちゃんと剥がれているのかの指標になりますね。

続いて三重県の会社様へ。

三重県は初めて行ったのですが、電車で行くと3時間+駅までのタクシー代*2で、結構行きづらい感じ。

一社目にお伺いした大阪の会社さんの近隣でレンタカー会社さんがあり、どう考えてもそっちの方が手っ取り早そうだったので、車でお伺いしました。

こちらの会社様はステンレスの溶接がメインで、クリーニング機能で黒皮も剥げたら助かりますといった感じでした。

セッティングを終え、試して頂きます。

初めてでもこのクオリティで板厚1.5mmの隅肉溶接ができます。

続いて黒皮剥がし作業テストです。

クリーニングモードに変更し、レンズを変えて試します。変更作業は数分程度でできます。

ちょっと黒皮について調べてみたんですが、圧延後の処理(熱の冷まし方)の違いで密着度が変わるそうです。

熱をゆっくり冷ますと母材との密着度が高くなり、急冷すると低くなるそうです。

ホームセンターで売っているフラットバーやアングル程度の厚みであれば、薄いので割と急冷されて、密着度が低くなるんでしょうかね。厚みのある母材ほど、黒皮もしっかりとついているイメージです。

目の粗いペーパーのグラインダーを当てても、膜が固い感じで簡単に落ちない物は、溶接前の処理も面倒ですよね。

だからといって密着度が低い黒皮は、その上からそのまま塗装してしまうと後々黒皮ごと剥がれてしまうので、何かと黒皮の処理は面倒です。

今回の厚みのあるアングルの黒皮は結構厚く、完全に剥がしきれはしませんでしたが、レーザーを当てた後にブラッシングしたら、ボロボロと粉になって剥がれ落ちていました。

この度はファイバーレーザー溶接機を発注、写真を撮らせて頂きありがとうございました。

専門的な原理なども知りたい方は、こちらもご一読ください。

ファイバーレーザー溶接機 WT-FL1500の詳細はこちら

ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法を説明させて頂きます。

ご不明点はお気軽にお問い合わせください。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市木曽根 1229-1 TEL:048-954-8901

今回使用したファイバーレーザー溶接機はこちら

ステンレス配管溶接にWT-TIG200Sを購入

ファイバーレーザー溶接機を福岡県のレーザー・溶接加工会社様へ納品しました。

こんにちは。

ファイバーレーザー溶接機WT-FL1500の納品へ、福岡県行橋市の加工会社様へお伺いしました。

以前、弊社へご来店頂き試用、受注予約を頂いておりました。

ファイバーレーザー溶接機が入荷しましたので、今度は弊社の方からお伺いして納品させて頂きました。

立ち上げ~セッティングまでをご説明し、準備ができたのでテスト溶接です。

最初に条件設定だけさせて頂き、あとはお客様に試して頂く事に。

ファイバーレーザー溶接を行うのは、以前弊社で試して頂いた以来でほぼ初めてなのですが

一撃!!

厚み2mmのステンレスですが、一般的なTIG溶接でこのクオリティで溶接できる方は極僅かでしょう。

というか、焼けの少なさ(全くと言っていい程、焼けが入っていません)を考えたら、TIGだと不可能レベルです。

別の方が一撃、変わらず安定です。

作業者を選ばないのもレーザーの良い所ですね。

母材を切断し、溶け込み具合の確認を行って頂きましたが、しっかり溶け込んでいます。

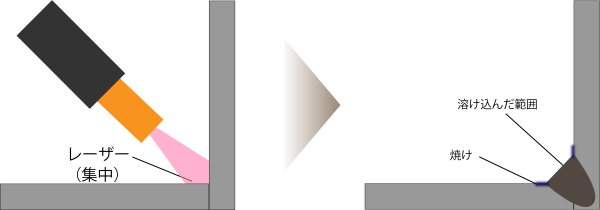

レーザー溶接をしばらくやってみての個人的な所感ですが

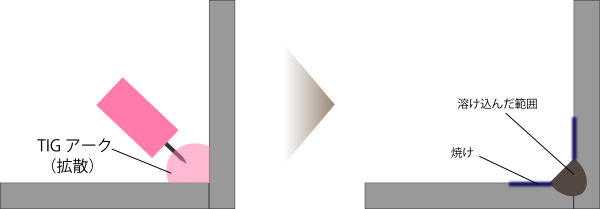

レーザー溶接はレーザーが直進性を持って集中し、母材に照射されます。

この時、レーザー自体はスイング幅で設定した幅で振られる以外は、周囲へ拡散されることはありません。

その事から溶け込みが深く、周囲への熱影響が少ない溶接が可能となり、設定にもよりますがほぼ焼けが入りません。

TIG溶接で同じことをすると、タングステンの研ぐ角度を鈍角にしようが、タングステンを極力母材と近づけようが、どうしてもアークは拡散してしまいます(実際はピンク色の範囲以上に拡散し、熱を感じます)。

そのため、その道のプロの職人さんが作業しようが、多少なりとも溶接部の周辺に焼けが入ってしまい、溶接後の焼け取り作業が必要になってしまう訳です。

また、溶け込みを深くしようと溶接電流を上げると、尚更周囲への焼けは強く入ってしまい、溶接部の酸化も免れません。

また、ファイバーレーザーの場合、溶接ワイヤー有りで作業すると「ワイヤーで押される感覚」がありますので、その感触に任せるとトーチを一定に送れます。

TIG溶接のように両手で集中して作業する必要も無く、半自動に近い感覚とスピードで溶接ができます。

ですので、溶接ワイヤーを使った隅肉溶接に特に有効だと感じます。フランジにパイプを巻く場合などもやり易かったです。

さてさて、、ここまでイラストまで自作して記事にした所で、より専門的な記事がUPされていたのに気付きました(笑)

原理なども知りたい方は、こちらもご一読ください。

この度はファイバーレーザー溶接機を発注、写真を撮らせて頂きありがとうございました。

色々と大変ご親切に応対頂き、嬉しかったです。

ファイバーレーザー溶接機 WT-FL1500の詳細はこちら

ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法を説明させて頂きます。

ご不明点はお気軽にお問い合わせください。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市木曽根 1229-1 TEL:048-954-8901

ファイバーレーザー溶接機を茨城県の精密板金加工業の製作所様に納品してきました。

こんにちは、WELDTOOL関東営業所です。

茨城県で精密板金加工業を営む有限会社村上製作所様に

<ファイバーレーザー溶接機WT-FL1500>を納品、取扱説明に行ってきました。

村上製作所様は、経験、技術力豊富な職人さんが揃っており、さまざまなフレーム制作や

溶接が可能で、高品質で高精細な製品を製造しております。

最初は、販売会社を通じて問合せが有り、村上製作所様が実際に溶接を試してみたいと、

デモ依頼でした。デモの内容はステンレスの極薄板(0.3~0.4mm)を溶接したいとの

ご要望でした。 <デモ時の様子です>

ファイバーレーザー溶接機は、薄板の溶接が得意で簡単にできるようになります。

とは言っても、ステンレスの0.3~0.4mmとなると、流石に実際に試してみないと

分からないので、事前に試してみました。 <ステンレス t=0.3mmです>

少しコツがありますが、溶接可能です! 😯

TIG溶接では厳しいと思います(難しいと分かっているので遣った事がないです…)。

実際のデモ時には、Arガスで吹き飛んでしまう様な板厚0.3mmで大きさが1cm位の小さな部品の

溶接を頼まれて…、なんと!ワザを使って上手く溶接出来ました。

(撮影係りの自分は、小さ過ぎて出来ないと思っていたので写真を撮ってませんでした <(_ _)>)

この小さな部品などの極薄板が溶接できれば、頼まれている新たな仕事が取れるとの事で、

ご注文を頂くことになりました。

と言う事で、納品に行きました。先ずは、セッティングです。

セッティングが終わり、操作方法、取扱いの説明ですが、

操作パネルは、シンプルで分かり易く特に難しい設定は有りません。

<↓↓↓ 動画でご覧下さい。>

つづいて、溶接ワイヤのセット方法です。

送給装置は半自動溶接機で使用されている装置と同じです。

<↓↓↓ 動画でご覧下さい。>

ファイバーレーザー溶接機の場合には、最初に取扱いの注意点や安全対策について確りと説明

します。その後に操作と溶接方法を説明し、実際に溶接を試して貰いました。

ステンレス薄板の隅肉溶接です。

TIG溶接に比べて溶接速度が3倍以上速く、溶接ビードが狭く細く溶接できるのがレーザー溶接

の特長です。その分、材料への熱影響が少なく焼けや歪みが極限に抑えられます。

つづいては、ステンレス薄板の突け合せ溶接で、スイング幅を変えてみました。

画像を見ての通り、スイング幅(調整幅 0.0~6.0mm)を調整する事で溶接ビード幅を

変えられます。

【後日、フォローで訪問した時には、こんな物を溶接してました。】

ステンレスの板厚0.5mm以下だと思います。(作業者は女性の方でした! 😯 )

こちらは、ステンレスの板厚1.0mm位だったと思います。

最後にクリーニング(表面除去)機能の説明です。

溶接モードからクリーニングモードへの設定、切替えが簡単にできます。

<↓↓↓ 動画でご覧下さい。>

レーザー・クリーニングで錆取り、黒皮の除去を試して貰いました。

この度は、弊社のファイバーレーザー溶接機WT-FL1500をご購入頂き

誠にありがとうございました。また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法を説明させて頂きます。

ご不明点はお気軽にお問い合わせください。

また、下記店舗にてデモやお試しが可能ですので、お気軽にお問い合わせください。

【溶接機の専門店 株式会社WELDTOOL】

<本 社> 福岡県福岡市西区吉武 380-2 TEL:092-834-2116

<関東(営)> 埼玉県八潮市木曽根 1229-1 TEL:048-954-8901

ファイバーレーザー溶接機 WT-FL1500の詳細はこちら

- 福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

- ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

- 新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

- 10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

- 福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。

- 福島県いわき市、郡山市にファイバーレーザー溶接機を納品しました。

- 宮城県名取市、栃木県日光市,福井県福井市にファイバーレーザー溶接機を納品してきました。

- 関西周辺へファイバーレーザー溶接機を納品しました。

- 埼玉県、群馬県にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>