2021年02月24日

弊社の関東での拠点となるWELDTOOL関東営業所(埼玉県八潮市)がオープンしました。

弊社は福岡県に本社があり、そこから全国へ溶接機等を発送しております。

創業から9年目となり、おかげ様で年々お客様も増えており、今回新たに関東営業所を開くことになりました。

場所は埼玉県八潮市(東京寄りの埼玉県)で八潮IC、三郷ICから5~10分程度です。

今までは福岡県にしか拠点がなかったのでわざわざ遠方から来られる方も多く、また、実際に試してみたいけど遠いのであきらめていた方も多いかと思います。

弊社も購入前の不安を解消する為に動画をアップしたり、なるべく情報を多く出しておりますが、それでも実際に試してみてからでないと購入できないというのもわかります。

関東営業所では弊社で販売している溶接機、プラズマ切断機等を試すことができます。実際に溶接してみたい、という方は是非お越し下さい。

また、テスト溶接(切断)してみたい部材があればお持ちください。

在庫があればそのまま溶接機をお持ち帰りいただくことも可能です。

(在庫が無い場合はご了承下さい)

購入者で初心者の方には使用方法等もアドバイス致します。来られる際は事前に連絡いただきますようお願い申し上げます。不在にしていることもあります。(土日祝日はお休みとなります)

〒340-0813

埼玉県八潮市木曽根1229-1 TEL:048-954-8901

2021年02月16日

こんにちは古賀です!

会社の近くのお客様からTIG溶接機のご注文を頂いたので、設置と簡単なご説明を兼ねてお伺いしてきました。

お話をお伺いしているとケンタッキーの設備修理をされている方でした!

非常に気さくな方で、写真全然撮っていいですよ~と仰っていただきました。ありがとうございます<(_ _)>

ついでに趣味も合う方でしたので、そっちの話も楽しかったです(笑)

九州各地から故障した機材がこちらに送られてくるそうで、こちらの作業場の隣には所狭しと修理待ちの機材が置かれていました。

今回ご購入いただいたのはWT-TIG200、TIG溶接機です。

修理箇所としては、金網の溶接剥がれの補修が一番多いとのことでした。

今まではアーク溶接機で補修していたけど、スパッタが付着してしまい仕上げ作業が大変なのでTIG溶接を導入することにしましたとのことでした。

この辺りですと直径3mm程度でしょうか。。アーク溶接じゃ私にはやれる気がしません。。(;’∀’)

TIG溶接は初めてとのことでしたので、テストがてら溶接させてもらいました。

外れた箇所を左手で押さえつけて密着させた状態で、タングステン(アークが出る先端の針のようなもの)を母材に近づけ、トーチスイッチ1秒程度を押すだけです。

この箇所は直径5-6mmぐらいはありそうなので、初心者の方でも比較的簡単に溶接できるかと思います。

こちらは細い方の棒が3mm程度ですので、溶け落ちて切れてしまわないように警戒しました。

3mmぐらいあればそこそこやり易い部類になるんですが、これは端材ではなく実際にお店で使うやつですので。。失敗できません(;’∀’)

ちなみにこれより細い2mm以下で点付けがメインの使い方の場合、マイクロTIG溶接機WT-MTIG250の方がやり易いのでお勧めです。

今回のお客様の場合はアルミも溶接されるとのことでしたので、WT-TIG200になりました(マイクロTIGでアルミは溶接できません)。

マイクロTIG溶接機WT-MTIG250でステンレス籠の製作

先日も個人的に知り合いの大学に呼ばれて食品機器の修理に行きましたが、食品関係の修理や製作の場合はTIG溶接機がオススメです。

今回使った溶接機はこちら:WT-TIG200

今から始めるセット品はこちら:WT-TIG200フルセット

※別途アルゴンガス、200V電源が必要です。

購入後は使い方のアドバイスも電話等でさせて頂きますので、よろしくお願いします。

2021年01月26日

弊社の関東での拠点となるWELDTOOL関東営業所(埼玉県八潮市)が近日中にオープンします。

弊社は福岡県に本社があり、そこから全国へ溶接機等を発送しております。

ことになりました。場所は埼玉県八潮市(東京寄りの埼玉県)

また、

それでも実際に試してみてからでないと購入できないというのもわ

実際に溶接してみたい、という方は是非お越し下さい。

在庫があればそのまま溶接機をお持ち帰りいただくことも可能です

2021年01月13日

こんにちは。

TIG溶接機をご注文頂いたお客様の元へ、納品&使い方の説明に行ってきました。

コロナウイルスが猛威を振るっていたのでどうしようかな、、と思いましたが、単独でお伺いする等のソーシャルディスタンスに注意を払い、お邪魔してきました。

機種はこちらのWT-TIG315ですね。

半自動溶接やアーク溶接は普段からやっているが、TIGは初めてとのことでした。

ガス溶接も経験がありますとのことで、初めてとは思えないほどお上手でした。

普段は基本的な設定のみお伝えして終えるところなんですが、慣れた方でしたのでパルス有りに試して頂きました。

パルス無しだとどうしても母材に熱が入りっぱなしになって赤熱→酸化の原因になります。

慣れた方はパルス有りでやられた方がキレイに仕上がります。

写真を撮るのを忘れてしまったんですが、パイプ溶接(平板と比べて難易度が高い)にも関わらず、キレイに仕上げてらっしゃいました。

大体の溶接電流、ベース電流、パルス周波数などの大まかな設定のみ私がさせてもらいましたが、口出しする事はもう無いかな…と(笑)

さすがに緊急事態宣言中でしたら来訪はご遠慮していましたが、今回初めてのTIG溶接とのことでしたので、お伺いしてご説明できて良かったです。

早くこの騒ぎが終息に向かってほしい所ですね。

今回使った溶接機はこちら:WT-TIG315

2021年01月05日

こんにちは。以前パルスミグ溶接機WT-MIG225ALをご購入頂いた

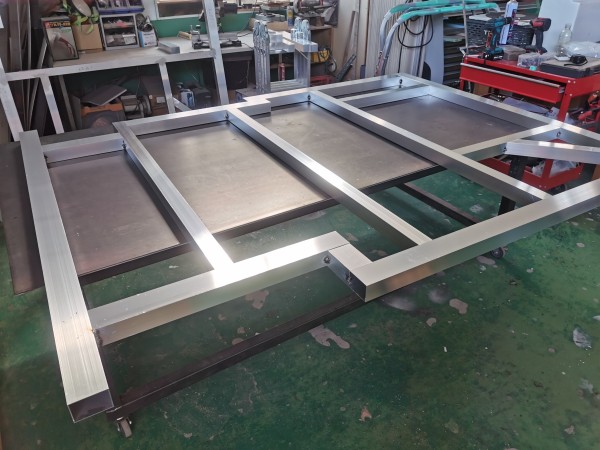

株式会社Heat Wave様から移動販売車に装着するアルミフレームを溶接すると

ご連絡を頂きましたので、写真を撮らせてもらいました。

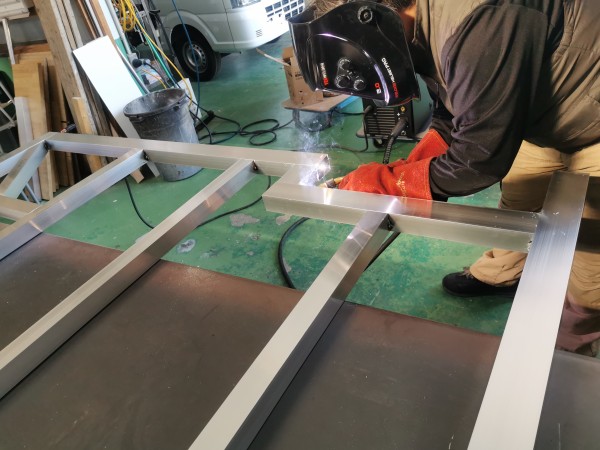

既に仮付けは終わっており、本溶接から撮影開始です。

母材の厚みは約2mmちょっと。Φ1.2mmのアルミワイヤーを使用。

中々のスピードで溶接が進んでいきます。

半自動溶接なので多少のスパッタが付着していますが、

少し手を加えると溶接部はキレイ仕上がってます。

撮影しながらお話を聞いていると

今使用しているのがパルスミグ付属の標準トーチ、約2.5Mなので

フレーム全体を溶接するには溶接機ごと移動するか、母材を回転させるかだそうです。

スプールガンだとケーブルの長さが10Mあるのでそんな面倒な事もしなくていいから

ゆくゆくはスプールガンでと考えてるみたいです。

母材を裏返して飛び出している部分をグラインダーで削り、溶接は終了です。

このアルミフレームがどんな感じで装着されるのか気になったんですが、

本日はこの溶接作業で終わりとの事でした。。。(涙)

が、別にフレームを装着してある車があるとの事でしたので、

実際に見せてもらいました。(喜)

↓

普段の仕事で溶接頻度は高くないとの事ですが、溶接をされる際に気を付けてる

ところがないか尋ねてみると・・・

・以前に溶接の光で目を焼いた事があり、丸一日目が開けれなかった事があるので

目をしっかり守る事。当然ですが・・昔みたいに面無しで溶接は行わない事。

・もう一つが周りも気を配る事。半自動溶接はスパッタが飛ぶので常に周りに人がいないか、

可燃性の物がないか気を配ってるとの事でした。

確かに溶接の技術云々より大切な事かもしれませんね。

この度は忙しい中の撮影、ご協力有難う御座いました。

今回使用した機種パルスミグ溶接機WT-225ALのページへ行く

2020年12月04日

こんにちは。WELD TOOLです。

近年になるまでは一般の人には手の届きにくいイメージのあった溶接機ですが、

最近では、個人でもDIY等で使用する人が増えてきました。

また「溶接の依頼は外注に出していたけれど、これからは自社で行う」という言葉を

デモに行った時なんかによく耳にします。

半自動溶接機は数多くの機種が販売されており、特に初心者の方は何を基準にどうやって性能を

比較すれば良いか分からないと思います。

この記事ではその選定方法を初心者向けではありますが、記述していきますので

少しでも参考にして頂ければと思います。

今回は半自動溶接機メインで書いていきますが、

TIG溶接との比較(動画あり)もありますので、是非最後までご覧下さい。

~目次~

・半自動溶接機(おすすめの200V半自動溶接機,各スペック,)

半自動溶接機とは?

スイッチを押すとトーチ先端からワイヤーが出てきて、母材を溶かして溶接します。

溶接棒を手で持ちながら溶接する被覆アーク溶接(手溶接)に比べ溶接棒を交換する手間も省け

能率が良く、作業時間を短縮することができるため、

DIYからプロの現場まで人気があります。溶接ワイヤーは自動で供給されますが、

溶接の作業自体は手動になるので「半自動」と呼ばれています。

半自動溶接機を使う溶接は、金属の酸化を防ぐシールドガスを使用しますが、

ガスのタイプによって種類が分かれています。

記事内、次の項目「半自動溶接の種類」で詳しく説明しています。

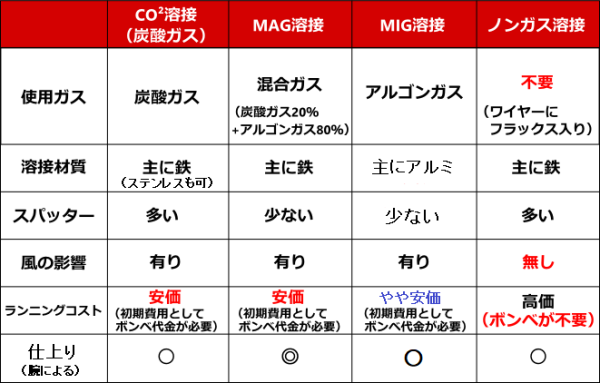

半自動溶接の種類(CO²,MAG,MIG溶接とは)

知ってる方もいらっしゃれると思いますが、これらは全て半自動溶接で、

何のガスを使うかによる呼び方の違いです。

CO²溶接

炭酸ガス溶接とも呼ばれており、軟鋼用ソリッドワイヤーを使用し、基本的に鉄の溶接に使われます。

MAG溶接

混合ガス溶接(アルゴン80%+炭酸ガス20%)とも呼ばれており、軟鋼用ソリッドワイヤーやステンレスワイヤーを使用し、鉄やステンレスの溶接に使われます。

MIG溶接

シールドガスとしてアルゴンを使うのですが、アルゴン溶接とは基本的にTIG溶接の事を指す場合が殆どだと感じます。

アルミやステンレスの溶接で使われていますが、見た目がTIG溶接に劣る為、基本的にアルミはTIG溶接をお勧めします。

ノンガス溶接

ノンガスワイヤーを使用することでガスが不要で溶接が出来ます。

ガスを使用した溶接と比較すると、ヒューム(煙)、スパッター(火花)もやや多く、

ビード外観も劣りますが、風の影響を受けず、屋外での溶接に重宝されます。

ガスは必要?ガスなしでも溶接出来るの?

ガスが無くても溶接は出来ます。

一般的な半自動溶接機のように炭酸ガスや混合ガスを使用して溶接を行うことも出来ますが、

ノンガスフラックスワイヤーを使用することでガス無しで

溶接することも可能です。ガスを使用しないので準備の手間もなく、

風の影響を受けないので現場での使用が多く、屋外問わず溶接が可能です。

炭酸ガス等を使用する場合と比べてノンガス溶接の場合は

ヒューム(煙)やスパッター(火花)が多く仕上がりは

被覆アーク溶接(手棒)のような感じになりますが、

スパッター除去スプレーやカップブラシ付きのグラインダーを使用することで

そこそこ綺麗な仕上がりになります。ただノンガスワイヤーが高価となりますので、

溶接頻度が高い場合は炭酸ガス+ソリッドワイヤーをおすすめします。

ワイヤーの種類・特徴

半自動溶接に用いられるワイヤーはソリッドワイヤーと

フラックス入りワイヤーに分類されます。

・ソリッドワイヤー

通常、さびの発生防止および通電性を向上させるためにワイヤー表面に

銅メッキが施されている。フラックス入りと比較して溶け込みはやや浅いが、

安価でヒューム(煙)が少ないのが特徴。

・フラックス入りワイヤー(要ガス)

フラックスを内部に巻き込んだ形に形成したワイヤー。

ソリッドワイヤーと比較してスパッター(火花)が

少なく仕上がり、ビード形状や外観が美しいのが特徴。

・ノンガスフラックス入りワイヤー

ガスを噴射する代わりにフラックスワイヤーを使用する手法です。

仕上がりはガスを使用した溶接には劣りますが、

ガスボンベを設置する必要がなく、風の影響も受けません。

また、カップブラシ等で研磨すると仕上がりもキレイになります。

※こちらの記事にガス溶接、ノンガス溶接の比較、半自動溶接のコツを

記載しております、良かったらご覧下さい。

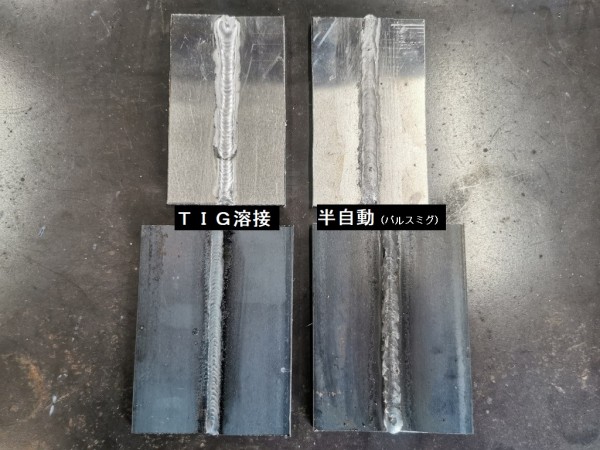

半自動溶接とTIG溶接はどう違うの?

TIG溶接とは・・・片手に溶接トーチ、片手に溶接棒(溶加棒)を持って

溶接します。ステンレスやアルミの溶接に最適で、もちろん鉄の溶接も可能です。

仕上がり比較(母材は画像上がアルミ、下が鉄)

溶接スピード比較(WT-TIG200,WT-MIG225ALで溶接)

仕上りの美しさ

TIG溶接 > 半自動溶接

溶接スピード

TIG溶接 < 半自動溶接

見た目かスピードどちらを重視するかですね。

半自動溶接機の失敗しない選び方

使用用途による大まかな使い分け

上記の内容とも関係するんですが、何を溶接するか?で決めるといいです。

しかしいろいろな用途があると思いますのでパターンに分けてみます。

- ●構造物の溶接や、溶接個所が多い場合(軟鋼)→ 半自動溶接機

- ●トラックの荷台などを溶接→ 半自動溶接機

- ●どうせグラインダーで仕上げるので多少スパッターが飛んでも問題ない→ 半自動溶接機

- ●屋外での溶接→ 半自動溶接機(風の影響がある場合はノンガスワイヤーを使用)

- ●細かい部分の溶接→ TIG溶接機

- ●ステンレス、アルミの溶接→ TIG溶接機

- ●溶接個所、その周辺をキレイに仕上げたい→ TIG溶接機

半自動溶接機

・建築業、造園業、工務店、自動車整備、運送業、重機関係、自動車用品ショップ、板金屋他

TIG溶接機

・バイクショップ(自転車販売店)、カーショップ、自動車整備、配管設備、電気工事、食品工場、マリンショップ(船関係)板金屋、看板屋、釣り具、建築、リフォーム業他

定格使用率とインバーターを搭載しているか

- ●定格使用率は10分間に使用出来る割合

(使用率が60%=最大出力で6分間使用→4分間休憩)

- ●定格使用率が大きいほど、連続作業の耐久性が高い

- ●インバーター制御を搭載している半自動溶接機は重量が軽い

- ●使用率が高いというメリットがあるが、その分価格が高いデメリットもある

直流か交流か

交流アーク溶接機は直流インバーター溶接機と比較して安価でコンパクトだが

アークが安定しないので、溶接強度が落ちる可能性がある。

直流インバーター溶接機は交流アーク溶接機と比較して高価だがアークが安定していることから

仕上がりが美しいのが特徴。

電源(電圧)が100Vか200Vか

- ●電圧は100Vと200V、2つのタイプがある

- ●200Vの方が高出力の為、厚板の溶接ができ仕上がりが良いのも特徴

- ●2mm程度の金属板なら100V、それ以上5mm前後の金属板は200Vが目安

おすすめの半自動溶接機と各スペック

①インバータ直流半自動溶接機 WT-MIG160 【単相200V】

こちらの機種は200V専用の半自動溶接機です。

200V専用とはいっても、家庭用の単相200V、容量20アンペアで

(エアコン等で200Vのコンセントが設置されているケースが多い)

十分に本機の性能を発揮出来ます。特徴としてはノンガスワイヤーを使用すれば

シールドガスは不要で溶接ができますので屋外の溶接には重宝されます。

炭酸ガスやシールドガスを使って品質の高い溶接も可能な1台です。

【商品詳細】

| 定格入力電圧 | 単相200V(220V) |

|---|---|

| 定格入力 | 4.6KVA(容量20アンペア以上が必要となります) |

| 出力電流範囲 | 40~160A(半自動),10~140A(手棒アーク) |

| 定格使用率 | 最大出力時35% 125A時60% |

| 適合ワイヤー径 | φ0.8(オプションでφ0.6)~φ1.0mm φ1.0~φ2.0(アーク) |

| 寸法 | 幅202mm,奥行430mm,高さ360mm(取っ手部分含む) |

| 適合ガスホース | 内径8mm |

| 本体重量 | 12kg |

お客様の声にWT-MIG160の使用感、実際に溶接を行った写真を掲載しております。ご参考までに

※クリックすると別ページに表示されます。

②インバータ直流半自動溶接機 WT-MIG250【三相200V】※販売終了

最大出力が250アンペアと薄板~厚板まで幅広く溶接が可能、

本体前面には電流(A)、電圧(V)のデジタル表示を備えています。

また本体背面にはガスボンベ設置用のスペースが備えられていますので、

ボンベを設置したままの移動が可能となっており、場所を変えながら溶接をすることができます。

溶接頻度が高い方におすすめの一台です。

【商品詳細】

| 定格入力電圧 | 三相200V(220V) |

|---|---|

| 定格入力 | 6.5KVA(三相200V、容量20アンペアが必要となります) |

| 出力電流範囲 | 20~250A |

| 定格使用率 | 60% |

| 効率 | 85% |

| 適合ワイヤー径 | φ0.8~φ1.0 (オプションでφ0.6も使用可) |

| 寸法 | 幅300mm,奥行820mm(ボンベ台部分含む),高さ700mm(取っ手部分含む) |

| 適合ガスホース | 内径8mm |

| 本体重量 | 38kg |

お客様の声にWT-MIG250の使用感、実際に溶接を行った写真を掲載しております。ご参考までに

※クリックすると別ページに表示されます。

③インバータ直流パルスミグ溶接機 WT-MIG225AL【単相200V】

(アルミ溶接も可能な半自動溶接機)※鉄も可

こちらの機種の特徴はなんといってもアルミ溶接を目的として開発された半自動溶接機です。

アルミは板厚を入力すると電流・電圧が自動で設定されますので初心者の方でも

扱いやすい一台となっております。(※鉄は参考値がございます)

また、付属の標準2.5Mトーチに加え、スプールガン10M(オプション)もございます。

スプールガンのケーブルが10Mとはいえ、手元にワイヤーをセットするので、

ケーブルの取り回しを気にせず、作業に集中できます。動きながらの溶接ができ

作業効率もアップします。

【商品詳細】

| 定格入力電圧 | 単相200V(220V) |

|---|---|

| 定格入力 | 6.2KVA((最大入力電流28A) |

| 無負荷電圧 | 65V |

| 出力電流範囲 | 20~225A |

| 出力電圧範囲 | 10~33V |

| 溶接タイプ | パルスミグ/Co2/MMA(被覆アーク) |

| 定格使用率 | 60% |

| 効率 | 85% |

| 適合ワイヤー径(mm) | アルミ(φ1.0/1.2) 鉄、ステンレス(φ0.8、1.0) |

| 溶接可能板厚(参考値) | アルミ(約1~10mm)、軟鋼(約1~7mm) |

| 寸法 | 幅278mm×奥行620mm×高さ470mm(取っ手部分含む) |

| 適合ガスホース | 内径8mm |

| 本体重量 | 24kg |

お客様の声にWT-MIG225ALの使用感、実際に溶接を行った写真を掲載しております。参考までに

※クリックすると別ページに表示されます。

④インバーター直流半自動溶接機 WT-MIG200S【単相200V】

Sシリーズ初のインバーター直流半自動溶接機「WT-MIG200S」です。

これ一台ですべて完結!と言っても過言ではないほど多機能で

鉄の溶接はもちろんの事、アルミ溶接が可能!設定を変更することで

ノンガスでの溶接も出来ます。(ノンガスワイヤー使用)

こちらもスプールガン(オプション)対応しておりますので作業効率UP!

更に溶接初心者の方が一番困る、電流・電圧の設定を

溶接する母材の厚みを入力するだけで自動的に行ってくれます。

Sシリーズはなんといっても3年保証付き!期間限定でのモニター割引も実施中!

この機会に是非お試し下さい。

【商品詳細】

| 定格入力電圧 | 単相200V(220V) |

|---|---|

| 定格入力 | 9.6KVA(容量35アンペア以上が必要となります) |

| 出力電流範囲 | 40~200A |

| 使用率 | 60% |

| 適合ワイヤー径 | φ0.8(オプションでφ0.6)~φ1.0mm/ φ1.2mm(アルミのみ) |

| 寸法 | 幅220mm,奥行480mm,高さ380mm |

| 適合ガスホース | 内径8mm |

| 本体重量 | 14.4kg |

お客様の声にWT-MIG200Sの使用感、実際に溶接を行った写真を掲載しております。参考までに

※新機種の為、随時更新予定

④ノンガス専用/半自動溶接機 WT-MIG110K【単相100V・200V兼用】

シールドガス不要で使えるノンガス専用半自動溶接機です。

ノンガスなので風の影響を受けず屋外での溶接に最適!

小型で軽量、100V/200V兼用なので現場やDIYでも重宝されます。

100V電源で約3mm、200Vに接続で約4mmまでの溶接が可能です。

【商品詳細】

| 定格入力電圧 | 単相100V・200V |

|---|---|

| 定格入力 | 100V/3.5KVA(容量35A) 200V/3KVA(容量15A) |

| 出力電流範囲 | 40~110A ※100V(20A)接続時は70Aまで |

| 使用率 | 30% |

| 適合ワイヤー径 | φ0.8~φ1.0mm ※1kg小径タイプ |

| 寸法 | 幅143mm,奥行330mm,高さ245mm(取っ手含む) |

| モード | MIG/アーク(手棒) |

| 本体重量 | 4.3kg |

溶接に必要な道具を揃えよう

溶接機を購入したら直ぐに溶接を始めたいものですよね。

とはいえ、機械さえあれば直ぐに始められるものではありません。

溶接は金属を溶かしてくっ付ける作業ですので、当然高温でスパッタも飛び散り危険です。

- ・溶接面

- ・皮手袋

- ・作業着(肌が露出しないものが望ましい)

- ・グラインダー

- ・母材にあったガス、溶接ワイヤー(ガス調整器)

半自動溶接するにあたり最低でもこれくらいは必要になってきますね。

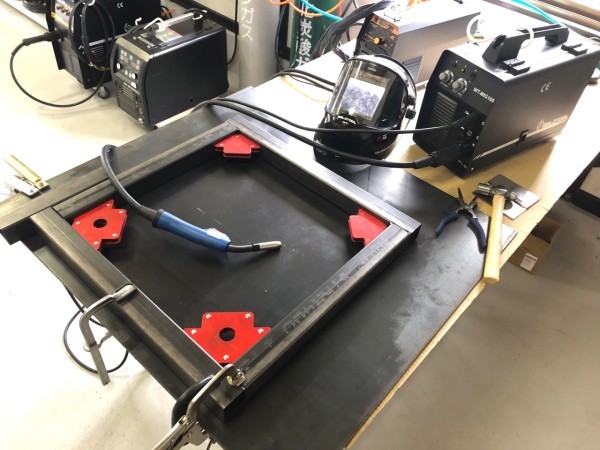

個人的には・・・

・マグネットホルダー

この二つはなくても良いのですが、固定用マグネットホルダーは

直角に固定して溶接が出来るので、幾つか持っておくと便利です。

ご質問、ご不明な点がありましたら、お気軽にお問い合わせ下さい。

株式会社WELD TOOL

【福岡本社】092-834-2116

【関東営業所】048-954-8901

※写真をクリックすると商品詳細ページへ移行します。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2020年11月24日

こんにちは古賀です。

普段は車関係の記事が多い私なんですが、今回は食品機器関係の記事になります。

全然関係ないんですが、昨日出場したレースで悪くはない結果だったので、気分良く仕事ができます(´∀`*)ウフフ

先日、知り合いの大学に個人的に呼ばれて行ってきました(※自社で溶接作業自体は請け負っておりません)。

何でも機械のアームが外れてしまったとのことでした。

食べ物をかき混ぜる際のアーム部分ですね。

負荷がかかった(これには根本的な問題がありました)ようで、ポッキリ折れちゃってます。

溶接個所からボキっといってますね。

溶接自体はちょっと弱そうな気もしましたが、特に問題なさそうでした。

マイクロTIG溶接機のWT-MTIG250を持っていきました。

食品関係という事もあり、上の写真の箇所がパイプだったらマイクロTIGで焼けを最小限に抑えようとは思ったんですが。今回は中身の詰まった丸棒だったので溶け込み重視の通常TIGモードで溶接しました。

折れた継ぎ手に合わせて仮止めしまして

本溶接です。一気にやると赤熱して真っ黒く酸化するのが目に見えていたので、脚長を広くとって強度は出しつつも、ちょっとづつ溶接しました。

食品関係の機材の溶接は気を使った方がいいと、以前教わった記憶があります。

当初の予定ではこれで終わりのハズだったんですが。「助かりました!ありがとうございます!今までも何かが当たって音がしてたんですよね。」とのこと。ん?異音…?

で、機械に取り付けてみると、シャフトがナナメに回ってます。。嫌な予感が。。。(;’∀’)

当初手出しするつもりは無かったんですが、シャフトを外してみると

付け根が曲がってました。これはここじゃ治せない。。。けど治しておかないと、今後また溶接が外れるのは目に見えてるし。。。

ヘラが接触して削れ、曲がった痕がありました。

このせいで本来接触するはずのない釜に当たりながら回転したせいで、負荷がかかって折れたんでしょう。

さらに作業を進めていると、何かがカランって落ちた音が。。。今度はどうした?

ヘラを固定するステー部分の裏側なんですが、ボルトが外れないように溶接されてた痕がありました。

溶接が外れ、ボルトが回って脱落してました。んーーこれは全部治さないとまた呼ばれちゃうパターンか??

当初、外れたアームを溶接して終わりの楽な仕事だったはずなんですが。

正直、安請け合いしたのを後悔しました(笑)

しかしそこは乗り掛かった舟はなんとやら、最近もとってもお世話になっているものづくりの先輩の教えを思い出しまして、溶接の剥がれた箇所は全てくっつけることに。

外れていたボルトを入れて溶接し直しました。食品関係ですので、この後念のため溶接焼けは取っておきました。

アームができました。

続いて、曲がった太いシャフトの方です。

プレスで押してサクっと修正しようとしたら、邪魔な物を外さないと曲がってるとこを押せない感じ。

で、固定されているセットカラーを外そうとしたら、見事に錆びたイモネジが外れませんでした。

セットカラーは原型をとどめて外すのは不可能だったので、切断して新しい物を入れておきました。

ついでに動きの悪かったシャフト類にもペーパーを当て、スムーズに動くように修正です。

いつの間にか作業内容がアーム溶接補修→撹拌機のオーバーホールになりつつあるんですが(笑)

想定外の作業があり時間がかかりましたが、完成しました。

しばらく壊れないでほしいところ。

食品関係では錆びないステンレスが使われているのが大半だと思うんですが、溶接焼けを極力させたくなかったり、焼け取り作業も現場でしたい場合にはマイクロTIG溶接機WT-MTIG250をご検討ください。

軽いので現場使いにもいいんじゃないかな?と思います。

今回使った溶接機はこちら:WT-MTIG250

2020年10月26日

こんにちは。

本日は福岡市にある運輸や通信業、運輸に付帯するサービス業などを行われている、

有限会社ウイングエクスプレス様にお邪魔しました。

(撮影のご協力ありがとうございます!)

ここの会社様とは以前からお付き合いがあり、半自動溶接機をご購入いただき、

バリバリと溶接をされているみたいです。

ただ今回は切断機ですので、説明を兼ねて納品をしに行ってきました。

特に難しい事はないので、一度切断してるところを見ていただき、

皆様にも体験をしてもらいました。

切断面はこんな感じです。(アングル等を定規代わりにするとやり易いです)

難しくないとは言いましたけど、一応気を付ける事はありまして、、、

※しっかり通電させること。

(塗装やサビが厚い場合は表面をグラインダーで削って下さい)

※消耗品のチップや電極が緩んでいないか。

(緩んでると、アークが発生しにくくなります。消耗品は必要に応じて交換

した方がより仕上がりのいい切断面が得られます)

※エアーコンプレッサーのドレン抜きはされているか。

(コンプレッサーの水分がトーチの先端まで到達して、アーク不良になることがあります)

この度は弊社のエアープラズマ切断機をご購入ありがとうございました!

何かご不明な点がございましたらお気軽にご連絡を頂ければと思います。

今回使用した機種 エアープラズマ切断機WT-100の詳細はこちらから

2020年10月23日

こんにちは。

紅葉が綺麗な季節になってきましたね。快晴で福岡から向かう道中、目を惹かれる景色に

思わず仕事という事を忘れてしまいました(汗)

さて、今回は大分県にある牧場にデモでやってきました。

機種はWT-MIG250です。

牛の大きさに驚きながらどういった溶接をするのか尋ねてみると

餌やりの際、寝てしまう牛の体重に耐え切れずパイプがちぎれてしまうとのこと。

ここの補修で今まではアーク溶接をされてたみたいですが、

錆等もあり、上手くアークが出なかったり溶接棒がパイプに何度もくっ付いたりと

大変だったみたいです。

仮付けをこちらで行い、早速お客様に溶接を試していただきました。

トーチの角度や母材からの距離など少しアドバイスをすると

直ぐにコツをつかまれたみたいで、サクサクと溶接をされていました。

※溶接の際、牛さん達は遠くへ避難してます。

今回ガスあり、ノンガスでやるか迷われていましたので、

どちらも試していただき・・・仕上りはこんな感じです。

半自動溶接機だと溶接のスピードも速く、また自動遮光面の使い勝手の良さに

感激を受けていらっしゃいました。

とても気に入って頂き、その場で溶接機のご購入を決めて頂きました。

使用方法など何か不明な点がございましたら、お気軽に

ご連絡下さい!ありがとうございました!

2020年10月15日

こんにちは。

マイクロTIG溶接機についてお問い合わせがあり、弊社でテスト溶接した物がありました。

その後ご注文頂いたのですが、何分初めてのマイクロTIG溶接とのこと(殆どの方がそうだとは思いますが)で、悪戦苦闘されているご様子。。

基本的にデモは福岡県近隣のみとなってましてそちらの会社さんは岡山県なのですが、たまたま別件で近隣に用事もあったので、ついでにアドバイスがてらお伺いすることにしました。

笠岡駅に到着です。

福岡県からですが、新幹線に乗っている時間は1時間半ぐらい、その他新幹線の発着する主要駅への移動/乗り換えの方がそれ以上にかかった気がします。

まぁこれぐらいならそこまで構えなくても行ける距離ですね。

こちらの洗浄会社さんにお邪魔しました。

機械設備の洗浄が主な仕事だが、たまに補修もお願いされるとのことでした。

ありました、WT-MTIG200です。

床の鉄板は自分たちで貼られたとのことで、掃除がしやすそうでいいですね~

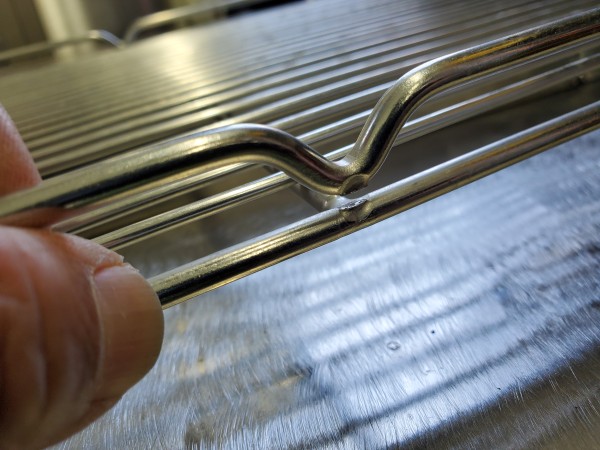

作るのはこういったパーツ洗浄用のカゴ的なものです。

網目がズレないようにクネクネの棒(ステンレス製/φ1.0)が使われていましたが、これが難しい一番の原因でした。

これをくっつける丸棒部分は6φなんですが、6φの丸棒に対して覆いかぶさる方向にクセがある箇所は良いんですが、逆に離れていく方向にクセっていた場合は隙間ができてしまい、一体化せずにこちらの細いクネクネ棒が吹き飛んでしまいます。

○が6φ丸棒として、~が1φ網のクセ具合として

↓やり易いクセ具合

○~

↓やり難いクセ具合

~○

ちょっと分かりにくいんですが、このような感じです(接写しようとしましたが、ピント合わず。。)。

そういう訳で暫くテストさせてもらいまして、何とかできるコツが見えてきました。

確かにこれは難易度高いです。

お昼にラーメンご馳走様でした。醤油もいいですねー(´∀`*)ウフフ

作業再開、テストしてある程度上手くいった条件、やり方にて試して頂きました。

フリーの波棒をくっつけるのとは訳が違い、施工方法の制約も出てきますので難易度が更に上がってますが・・・

簡単なやり方を模索して、ちょっとしたジグを作ったりしつつ

まだ試作段階ではあるものの、何とかできました。難易度が高いので今後もっと簡単にできるようになればいいのですが。

ちなみにこちらの作業、元々別の会社さんがやられていたが、難しすぎて断れられた結果ウチに回ってきたとのことでした。まぁこれは相当なやつです。

もしこれが2-3箇所であれば通常のTIG溶接機でもパチっと手動でいけないこともないのですが、毎回安定して数をこなすとなるとやれる気がしません。

こういった繰り返しの点付け作業ではオススメです。ご不明な点がありましたら、お気軽にお問い合わせください。

今回使った溶接機はこちら:WT-MTIG250

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

- 愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。

- 福島県いわき市、郡山市にファイバーレーザー溶接機を納品しました。

- 宮城県名取市、栃木県日光市,福井県福井市にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー切断機をテスト中です。

- 関西周辺へファイバーレーザー溶接機を納品しました。

- 埼玉県、群馬県にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>

- 愛知県/兵庫県へファイバーレーザー溶接機の納品取説にお伺いしました。