2021年06月18日

こんにちは、関東営業所の磯部です。

昨日、溶接講習を開催しましたので簡単にご紹介したいと思います。

参加者は最近、弊社のTIG溶接機とプラズマ切断機を購入されたお客様です。

以前から大手メーカーさんのハイスペックな溶接機を持っていましたが、仕事柄(特装車整備)

移動して使用することが多いため、購入頂いた両機とも軽量コンパクトで判りやすく使い易い

ので「便利に使っているよ」と、言って頂きました。ありがとうございます。

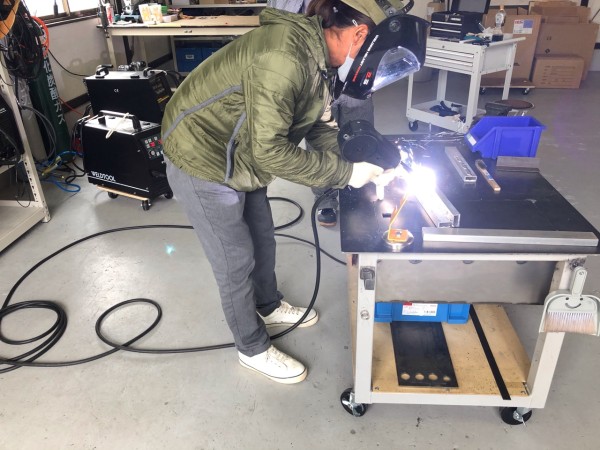

さて、講習内容はアルミ、ステンレスのTIG溶接です。

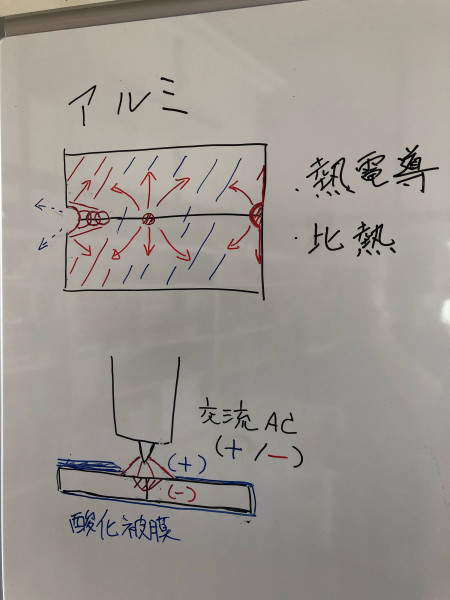

先ずは、アルミのTIG溶接です。

既に実践で経験されているので、「どうして?、なぜ?」「上手くいかないんだろう?」

など疑問点を聞き、アルミ溶接の特性を絵に書いて説明しました。

そして、それを頭に入れて溶接してみてもらいました。

アルミの板を最初に溶接棒無しで、なめ付けで溶融プールの状態(溶け方)を確認して貰い、

その後、溶接棒の入れ方やタイミングの練習をしました。

その中で、特に溶接棒の送りが思うようにいかなく困っているようだったので、

溶接棒の持ち方を2、3パターン説明しました。

続いて、ステンレスのTIG溶接です。

板厚は3mmです。電流を100A⇒110A⇒120Aと変えていき、溶け加減、焼け加減を確認

してもらいました。

ステンレスの薄板は、溶かし過ぎるとプールがふらつきビードが揃わず、また、焼けて

(酸化して)黒くなってしまうので、適正な溶接電流値と溶接速度に気を付けてもらう

ようにしました。

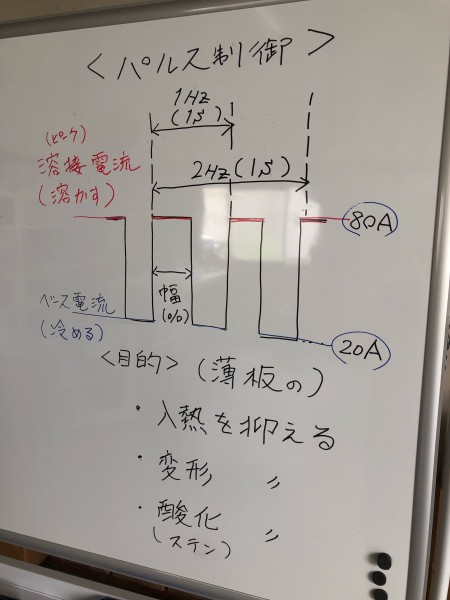

そして、パルス制御の使い方がよく理解できていなかったそうなので説明しました。

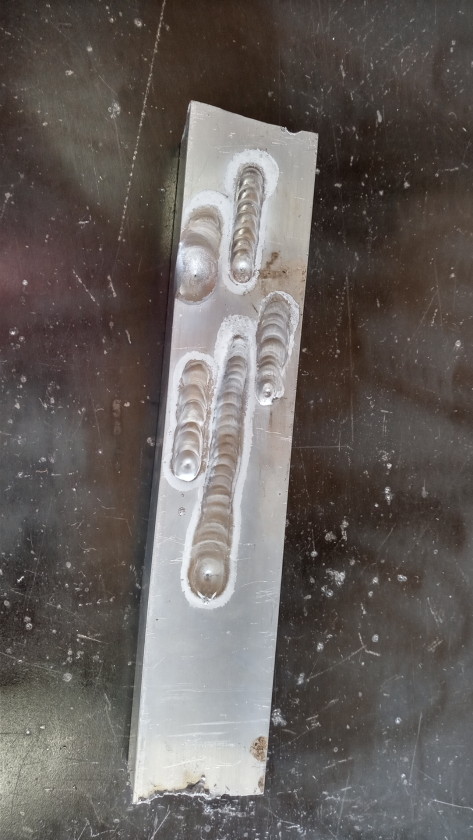

パルス制御(溶接)を使って、入熱(酸化)を抑えるとステンレス特有の光沢、色合いが出ます。

(光沢が有るのがパルス有りで、明らかに黒っぽくなっているはパルス無しです。)

周波数 1.5Hz~5.0Hzとパルス幅を変えて試しまた。

また、パルス制御の効果が発揮される便利な使い方を、ステンレスとアルミの薄板の角を

ナメ付けで、パルス周波数を変えて溶接してみました。溶け込み方と鱗ビードの違いが

よく判ります。

最後に、今まで実戦で困った時の原因と解決方法を私が判る範囲でお答えしました。

・溶接中に”ボー”となる!?

(母材の裏面に塗膜や汚れ、油などが有り、それが焼けてガスと成り出てくる事が原因かも)

・溶接強度について(脚長とのど厚)

・薄板の半自動溶接で穴が開きやすい時は?(ワイヤ経を細くし溶接電流を下げてみる)

・水冷式トーチは必要?(メリット、デメリット)

などなどをお話しました。それが少しでも解決に役立ってくれると良いと思います。

「あとは会社に戻って、繰り返し溶接しないと覚えないね…」と、

普段は主の仕事が忙しく中々時間が取れないようで、今回の講習が少しでもお役に立ち、

実戦で経験を積んで身に付けるてくれれば良いですね。

お帰りの際には、「こういう溶接を学ぶ場や基礎知識的な事を教えてもらう機会が無いので、

また改めて他のスタッフも講習に参加させたい!」と、言ってもらい講習した甲斐がありました。

今回は、溶接講習にご参加いただきありがとうございました。

また何かご不明な点がございましたらお気軽にご連絡下さい。

皆さま、奮ってのご参加をお待ちしております。

https://www.weldtool.jp/contents/welding-lesson

2021年06月09日

こんにちは、関東営業所の磯部です。

TIG溶接機を納品した帰り道に丁度、プラズマ切断機の購入を検討されている工場さんが

あったので、立ち寄ってデモをしました。

金属リサイクル事業を行っている工場さんです。

工場に入ると廃棄されたモーターや瞬間湯沸かし器などが山積みになってました。

話しを聞くとモーターのカバー(ハウジング)を外して中にある銅線を回収するそうです。

今はカバーを、はつりハンマーで一生懸命に割っているそうですが、モーターのカバーは

鉄やアルミなどの鋳物で出来ており、肉厚が厚く凄く硬いので割るのも一苦労です。

そのため数をこなすのは可成りの重労働ですし、作業時間も掛かり不効率です。

ガス切断機の導入も検討してますが、鉄のカバーは切断できますが、アルミは切断できず。

また、モーターの他にもステンレス製品など様々なものを切断したいとのことで、

プラズマ切断機しかなく導入したいとのこと。

しかし、お客様はプラズマ切断でどの程度切断できるのか判らず一度試して

見たかったそうです。

それでは、先ずは鋳鉄製のモーターカバーを切断します。

できるだけ肉厚の薄い箇所を確認し切断します。その方が早くて確実です。

しっかりアースを接続し、切断スタート。

ものの数秒で、見事に真っ二つに割れました!

続いて、ごっついアルミ鋳物製のモーターカバーです。

このカバーは放熱フィンがカバー全体あり複雑な形状をしているため、トーチの先端が

カバーの面に接触する箇所を探して切ります。

トーチの先端(チップ)が2mm程度以上離れると切れ味が悪く成ります。

その他、様々なモーターカバーも切断して試して貰いました。

お客様は見るまでは半信半疑でしたが、使い方が簡単で切断も早い、そして、アルミや

ステンレスも切断できる事に満足されました。

そして、導入に際して低価格なWT-60と高出力タイプのWT-100の2機種あるので、

どちらがこの作業に向いていてコスパが良いかを比較し説明しました。

WT-60でも切断能力は十分ですが、接触タイプなのでトーチ先端が切断物から離れてし

まうと止まってしまう。

モーターカバーや様々のものを楽に能率よく切断するためには、多少離れてもアークが

途切れず連続して切断できる非接触タイプのWT-100の方が便利でなので、こちらをお勧

めしました。

お客様も理解されWT-100の方が少し高価に成るが購入をしたいとの事で、

最後に消耗品の事や必要なエアーコンプレッサーについて説明しました。

撮影のご協力ありがとうございますした。

何かご不明な点がございましたらお気軽にご連絡下さい。

今回使用した機種の詳細はこちらから

エアープラズマ切断機

WT-60(切断能力10mm/鉄の場合)

WT-100(切断能力25mm/鉄の場合)

2021年06月01日

今回使用した機種はコチラ。※クリックすると別ページに表示されます。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

こんにちは。WELD TOOLです。 自宅で過ごす事が多くなった昨今、仕事での使用はもちろんの事 DIY等でも活躍が出来るTIG溶接機を何種類かご紹介をしたいと思います。 溶接未経験の方でも分かり易く(動画 …

»続きを読む

2021年05月26日

こんにちは、関東営業所の磯部です。

車の鈑金塗装工場さんでアルミホイールの修理を新たに始めたいと言うことで、

TIG溶接機のデモに行ってきました。

工場に入り周りを見渡すとベンツばかりで驚き!

それで、デモ用に用意されたアルミホイールは、やはりBenzのホイールでした。

Benzのホイールはすっごく高価と思いますので、直せればお客さんも修理費用が安く済むし、

工場側も工賃売上げが上がりWin-Winですね。

早速、ガリ傷を想定して、サンダーでえぐった箇所を溶接してみて欲しいとのことで、

肉盛り溶接をしました。

先ず、リムの縁側①の溶接は、特に問題なく肉盛りできました。溶接電流は120~140Aです。

続いて、スポーク部分②。このホイールは1ピースで、ホイールの中心に向かっていくと、

可成り肉厚が有ります。さすがBenzのホイールはデカいし、ゴッツイ(・□・;)

溶接電流を180アンペアまで上げましたが、それでもなかなか溶けず溶接棒が上手く

入れ難くいため、ゆっくりとウィービング(ジグザグ)しながら溶接しました。

アルミは熱が逃げ易く、そのうえ肉厚が厚いためなかなか溶けてくれません。

出来れば最初にガストーチバーナーなどを使って予め溶接部周辺に熱を入れておくと

溶け易く溶接が上手くいきます。

それでは、スタッフの皆さんに試して貰いましょう!

では、どなたから溶接を遣ってみたいですか?

んんん。。。一番バッターは、周りの皆さんの目があり、プレッシャーが掛かるので…

そしたら、女性の方が手を挙げました。さすが女性は度胸がありますね。 母は強し(笑)

初めてのTIG溶接で難しいアルミ、そして肉厚が厚い… 思うように上手くできない。

もちろん当たり前で、いきなりハードルが高い溶接をするのは無理があります。

そのため、一旦アルミホイールの溶接は止めて、端材で有った2mm厚のアルミの角パイ

プで、TIG溶接のコツを覚えるために練習しました。

そしたら、さすが鈑金塗装のプロの方達で習得が早い。

だんだん上手くできるように成りました。

この後は、肉盛った部分を削り、研磨仕上げ、塗装に成りますが、

鈑金塗装工場のスタッフの皆さんは、そこはプロなので言うことなし!

塗装仕上げまで一連の作業に興味が有り、知りたい方は、こちらをご覧ください。

アルミホイールのキズ、凹みをTIG溶接で修正→塗装まで初挑戦!

スタッフの皆さんでホイールの肉盛り溶接を試され、結構楽しんでおられました。

こちらの工場さんでは、Benzのホイールの修理が多いみたいで、置いてあった他のホイールも

見ると、どれも大きくて肉厚が厚いので、デモをしたWT-TIG200(最大出力電流200A)より

余裕のあるWT-TIG315(最大出力電流315A)をお勧めしました。

そしたら社長は一つ返事で、「それじゃあ、それ頼むわ」と即答でご注文を頂きました。

ありがとうございました。

実際にアルミホイールの溶接作業を始めると判らないことが多々出てくると思います。

何かご不明な点がございましたら、お気軽にお問合せを頂ければと思います。

今回デモに使った溶接機はこちら:WT-TIG200(最大出力電流200A)

ご購入いただいた溶接機はこちら:WT-TIG315(最大出力電流315A)

2021年05月14日

こんにちは、関東営業所の磯部です。

この度、特装車を専門に整備している工場様にTIG溶接機 WT-TIG200とプラズマ切断機

WT-60をご購入いただき納品に行ってきました。

さすが特装車両を整備しているだけに溶接機は既に何台か有り、その中でも今までは、

大手メーカーさんのフルデジタルで多機能なTIG溶接機をメインに使用されていました。

しかし、大型車両の整備作業は広範囲なために移動して使うには大きくて重いので不便です。

そのため今回は、手軽に持ち運べ、操作が簡単で扱い易いWT-TIG200をご購入いただきました。

また、プラズマ切断機も既に持っていましたが、100V/200V兼用の小型タイプで、

思うように切れないということで、今回、板厚10mmまでしっかりと切断できる

WT-60もご購入いただきました。ありがとうございました。

セッティングを終わらせると、作業者5~6名の方達は作業中でしたが、手を止めて

集まっていただき操作説明をしました。

勿論、溶接は今までされているため、この溶接機での各機能の設定方法を説明し、

特にどの溶接機でも慣れないと迷ってしまうパルス機能の設定方法(周波数、パルス幅)

を溶接しながら説明しました。

そして、実際に溶接するステンレスやアルミの材料を使ってパルス溶接の便利な使い方を

説明し、皆さんに交代交代で練習を兼ねて溶接性を試して貰いました。

つづいて、アルミ溶接時のAC(交流)バランスの調整方法を説明し試して貰いました。

TIG溶接機の取扱説明が終わり、続いてプラズマ切断機です。

TIG溶接機の後ろに有るのがプラズマ切断機WT-60です。

軽量コンパクトなボディ(重量13kg)でありながら、切断電流(出力)は、

なんと! 60Aの高出力で厚さ10mm位までの鉄板を切断できます。

やはり、実際に使用する材料のステンレスやアルミ材を作業者の方達が交代しながら、

切断して試して貰い能力に納得していただきました。

気が付くと時間が経つのを忘れていて、皆さんの作業の手を止めて取扱説明を行っていたので、

切りの良いところで終了にしました。作業者の皆さまお忙しいところ時間を割いていただき

ありがとうございました。

今流行りの高額なフルデジタル溶接機は、機能が多過ぎて操作が複雑過ぎるため、

このように作業者が多く忙しい工場さまで使い回すには、意外と扱いづらいと思います。

(理解???していないと使えない機能が多いので、ほぼ使わず無駄になる…)

今回納めさせて頂いたWT-TIG200溶接機は、操作が簡単で誰でも扱い易くコスパに

優れていますのでお勧めです。

興味がある方は是非、ご気軽に弊社までお越し下さい。

また、近郊であればデモにお伺いいたします。

その他、何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

株式会社WELDTOOL 関東営業所

今回使った溶接機はこちら:WT-TIG200

今回使ったプラズマ切断機はこちら:WT-60

2021年04月22日

こんにちは。WELD TOOLです。

先日、お問合せで倉庫を解体した際に出たH鋼をトラックに積める大きさまで

切断したいと連絡を頂きました。(厚みは5mm程度)

最初は鉄なら約10mm切断が可能なWT-60で大丈夫だと思っていたんですが、量がたくさん

ある事と出来るだけ楽に切断したいとの事でしたので、

佐賀県までデモに行ってきました。

使用した機種はWT-60(単相200V)とWT-100(三相200V)です。

現場まで到着すると大量のH鋼が積み重ねてありました。

画像では一部だけですが、この束が幾つも・・・

切断する前にこれだけ錆があると通電しないと思うので、アースを挟む部分を

削り、実際に切断しているところを見て頂きました。

その後、実際に機械を使ってもらいちょっとしたアドバイスをしました。

アドバイスと言っても消耗品をいかに上手く使うかのコツなどの説明です。

↓詳しくはこちらをクリックして下さい↓(※別ページに表示されます)

プラズマ切断機の消耗品の交換頻度、長持ちさせるコツ

プラズマ切断機の消耗品耐久性テストを動画にて

また今回は一人ですべて作業をされるとの事でしたので、よりパワーの強いWT-100を

ご購入頂きました。

撮影のご協力ありがとうございます。

何かご不明な点がございましたらお気軽にご連絡下さい。

今回使用した機種の詳細はこちらから

エアープラズマ切断機

2021年04月20日

こんにちは、関東営業所の磯部です。

同じ埼玉県内の工場で設備の製造を行われている企業様にWT-TIG315溶接機をご購入いただき、

操作説明と兼ねてアルミ溶接のコツを説明しに行きました。

こちらの工場では、今まで様々な鉄の溶接作業をされており、アルミ溶接は外注していましたが、

これからアルミ溶接も内製化し事業を拡充するそうです。

工場に訪問すると、既に納品した溶接機が設置してありました。

(偶然にも図ったようにピッタリと収まってますね)

WT-TIG315溶接機は交直両用機なので、勿論、鉄やステンレス(直流)の溶接もできますが、

棚の下には、高価そうなフルデジタルの直流専用機(鉄の溶接用)が既に有りますので…(苦笑)

アルミ(交流)溶接専用で使用されるそうです。

早速、説明を行うのですが、作業者の方はベテランさんで鉄の溶接経験は豊富でアルミ溶接の

経験が無いだけなので、鉄とアルミ溶接の違いと注意点を説明しました。

アルミも鉄も溶接の施工方法は変わらないのですが、アルミ溶接が難しいと思われているのは、

鉄と性質・特性が違うからです。

溶接に関係するアルミと鉄の異なる性質・特性の主だった点を挙げます。

【熱伝導率】 アルミは鉄の4.4倍(熱が逃げやすい)

●溶接スタート時は、周りに熱が逃げてしまい溶け始めるまで時間が掛かるので、

しっかりと溶融プールができるまで待つ。(焦らずにじっと我慢する)

【溶融温度】 アルミ(約660℃)は鉄(1530℃)の1/2以下

●一度熱が入りると、逆に溶けるのが早くなるので溶接スピードを上げていく。

●母材への熱の入り方次第で溶け込みの変化が大きいため、適した溶接電流の調整が必要。

・母材が冷えている ⇒ 溶け込みが悪い ⇒ 溶接電流を上げる。

・母材が熱い ⇒ 溶け落ちやすい ⇒ 溶接電流を下げる。

●溶接棒は太目を選定する。(鉄、ステンレスは細目)

・鉄やステンレスと比べて溶融プールが大きくなり、溶接棒を加える量が多いため。

・アークの熱により溶接棒の先端が溶け玉に成りやすいため。

【酸化被膜の融点が高い】

●アルミ:2020℃ / 鉄:1360℃。

・母材よりも表面の酸化皮膜(自然酸化)の融点が高く、母材を溶かす邪魔をするために

交流〔電極+〕で除去〔クリーニング作用〕しながら交流〔電極-〕で溶かすを繰り返して

溶接を行う。(溶接電流の交流を使用する理由)

・酸化皮膜が厚くなった(腐食し白っぽくなる)アルミ材の場合には、溶接の妨げになる

ために予めしっかりと削り落とす。

<予備知識>

●市販されているアルミ製品には耐食性の向上のために*アルマイト処理されものが有ります。

(*アルミを電解処理して人工的に厚い酸化皮膜を生成させる表面処理のこと)

・見分け難いので注意!

・アルマイト処理されたアルミ材は、絶縁され通電できない為、予めしっかりと削り落とす。

(削りが甘いと溶融プールが沸いたり、黒い物が出てきたり溶接不良になります。)

いつも前置きが長くなり、すみません…..(このアルミの特性を知って貰えば特に難しくないので)

より詳しく知りたい方は、【初心者向けアルミ溶接特設ページ】をご覧ください。

それでは、先ず溶接してみないと判らないので、試して貰いました。

前述した内容を簡単に説明しながら溶接を試していただきますと、最初は少し戸惑っていましたが

さすがにベテランさんで直ぐにアルミの溶け方に慣れて上手く溶接できるように成りました。

薄板から厚板の突け合わせや隅肉溶接を試しました。

また、パルス溶接をした事が無かったとの事で、角継の溶接ではナメ付け(共付け)で、

パルス制御を使い周波数を変えてみて溶け込み方の違いや溶接ビードの波形を比べて

楽しんでました。

こちらは、板厚9mmですが、しっかり溶けて溶接ができ、これならアルミ溶接の依頼が来ても

もう大丈夫!と、喜んで満足しておられました。

このようにアルミ溶接を行ったことがない、溶接してみたい、知りたい、

という方は是非、ご気軽に弊社までお越し下さい。

また、近郊であればデモにお伺いいたします。

その他、何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

今回使った溶接機はこちら:WT-TIG315溶接機

————————————————————————————————————————

2021年04月14日

こんにちは、関東営業所の磯部です。

今日は、パルスミグ(半自動)溶接機の導入を検討しているお客様が千葉県より来店されました。

遠方よりお越しいただきありがとうございました。

実際にパルスミグ溶接機 WT-MIG225ALでアルミ溶接を見てみたい。

お客様は、キッチンカー(移動販売車)の製作から販売を行っており、軽トラックに製作した

箱を載せるそうです。

実際に載せる箱の骨組みに使用する部材(アルミ角パイプ 2mm厚)をご持参いただき、

溶接を試しました。

お客様の社長は、溶接経験の浅い若いスタッフでも簡単にアルミ溶接ができる溶接機を

求めておられましたが、今回、見たかったパルスミグ溶接機 WT-MIG225ALは、

まさにその通りの溶接機です!

溶接の″上手い″、″下手″には、溶接機の設定(溶接電流、電圧、ワイヤー速度などなど)が

上手くできるかがカギになります。

上手い溶接工さんは、長い経験によりこの設定が判っているからです。

特にアルミMIG溶接には重要に成ります。

最新鋭でデジタル制御のこのパルスミグ溶接機 WT-MIG225ALは、

その設定が予めプリセットされており、材質(アルミ)と板の厚みを入力するだけ、

オートで熟練の溶接工さんの設定が再現できてしまいます。

ということで、

先ずは、簡単に溶接機の機能、操作説明を行い「論より証拠」なので、早速、溶接開始です。

私が少しだけ溶接して見せ、スタッフさんに簡単に溶接の仕方をアドバイスし実際に試して

貰いました。

するとどうでしょう、なんと、一発目から私より上手く溶接ビードを引きました!

私は、正直に少し悔しかったのですが…(笑)

どうでしょうか! 溶接経験が無いとは思えないこの溶接ビード。

社長も満足げにこれなら購入したいと、とんとん拍子に話が進みました。

また、併せてプラズマ切断機の購入も検討されており、プラズマ切断機 WT-60でデモを

行いました。

お客様は今現在、ディスクグラインダーやサンダーなどで切断作業を行っており、

プラズマ切断の圧倒的な速さに驚いておりました。

この後、導入に向けて電源(電気工事)の用意やその他に必要なものなどの相談を受け

ご説明しました。

このように実際に溶接機やプラズマ切断機のデモを見てみたい、試してみたい、

という方は是非、ご気軽に弊社までお越し下さい。

また、近郊であればデモにお伺いいたします。

その他、何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

今後ともどうぞよろしくお願いいたします。

今回使った溶接機はこちら:パルスミグ溶接機 WT-MIG225AL

プラズマ切断機は:エアープラズマ切断機 WT-60

————————————————————————————————————————-

2021年04月02日

こんにちは。

無線機器を扱われている株式会社Braveridge様にマイクロTIG溶接機WT-MTIG250の納品に行ってきました。

担当者様、社長様と皆様に優しく対応頂きました。

また、写真とかも全然OKですよと言って頂きました。ありがとうございます!

マイクロTIGの場合は性能的に薄物の溶接が殆どなんですが、結構神経を使うので、体勢を整えて作業できる簡易溶接テーブルを持って行ってて良かったです。

溶接テーブルが無い場合(溶接用にアースを取るので、天板は金属である必要があります)、やむを得ず地べたで溶接デモとかもやった事があるんですが、さすがにTIG溶接は苦労してました。

デモは結構こなしてきましたが、興味がある方が多いのか、7-8名の方々に囲まれてやる溶接はかなり緊張しました(;’∀’)

マイクロTIGの場合、手が震え始めちゃうと厳しいので、自分自身との闘いでもあります(笑)

一通り説明を終え、ちょっとだけ溶接させて頂きましたが、上手くいって一安心。。

おぉ~キレイやね!と言ってもらえました。

溶接するとしても2mm以下とのことでしたので、それであれば普通のTIG溶接よりも間違いなくキレイにいきます(もちろん溶接の慣れもありますが)。

特殊な溶接機ですが、ご不明な点がございましたらお気軽にお問い合わせください。

福岡近郊でしたら、来店頂くか、こちらからお伺いする事もできます。

また、関東に営業所もできましたので、そちら方面の方々も遠慮なくご来店/お問い合わせ下さい。

今回使った溶接機はこちら:WT-MTIG250

2021年03月12日

こんにちは。 弊社は基本的にはネット通販という業態にあたり、

多くの場合、ユーザー様へ直接販売しております。

しかし、経理上の理由等から商社経由で購入される会社様もいらっしゃいます。

その際に下記の点をご理解下さい。

①基本的には商品ページの価格が弊社の販売価格なのでそこに商社様の手数料等が加算されます。

弊社が直販メインである為、中間商社様のマージンを考慮した価格になっておりませんのでご了承下さい。

②支払いに関すること以外は弊社へ直接連絡をお願いします。

購入後、商品の使用方法や技術的なこと、不具合等は全て弊社へ問い合わせ下さい。

商社様経由ですと、また聞きになり、内容が正確に伝わりません。

以上、宜しくお願い致します。

不明な点がございましたらお気軽に問い合わせ下さい。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

- 愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。

- 福島県いわき市、郡山市にファイバーレーザー溶接機を納品しました。

- 宮城県名取市、栃木県日光市,福井県福井市にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー切断機をテスト中です。

- 関西周辺へファイバーレーザー溶接機を納品しました。

- 埼玉県、群馬県にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>

- 愛知県/兵庫県へファイバーレーザー溶接機の納品取説にお伺いしました。