2023年10月20日

こんにちは、

今回、バイク屋さんのお客様は、「作業する場所に電源200Vが入ってないので、家庭の電源

100Vでアルミの溶接がどこまで出来るのか?」とのことで、デモを見たいと来店されました。

溶接機は最新式の<直流/交流 TIG溶接機 WT-TIG200K>。電源が100Vと200Vの兼用で、

こちらは、なんと!家庭の電源100Vでも交流でアルミ溶接ができるタイプです。

お客様は実際に溶接したいもの持参され、見るとBMWバイクのシリンダーヘッドカバーでした。

バイク乗りや好きな方は、すぐに分ると思いますが、バイクに乗っているとシリンダーヘッド

カバーを良く擦ってしまうそうです。

このBMWのカバーは、アルミ製(鋳物)なので擦ると、放熱フィンが欠けたりガリ傷みたいに

なってしまうそうです。

これ位の損傷で毎回交換していたら高くついてしまうので補修(肉盛溶接)して治したいそうす。

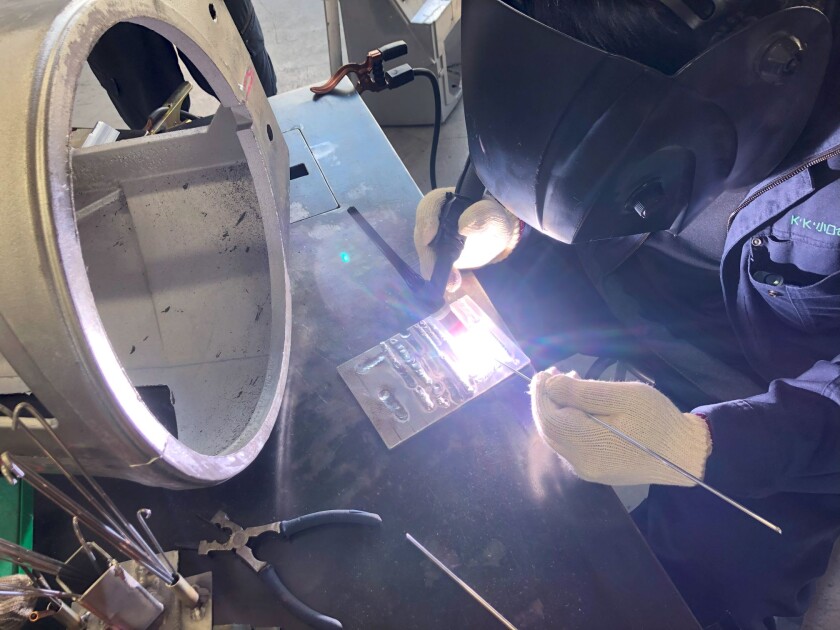

それでは、実際に電源100Vで溶接してみます。

先ずは、手は初めに放熱フィンが細かく欠けている箇所を肉盛溶接します。

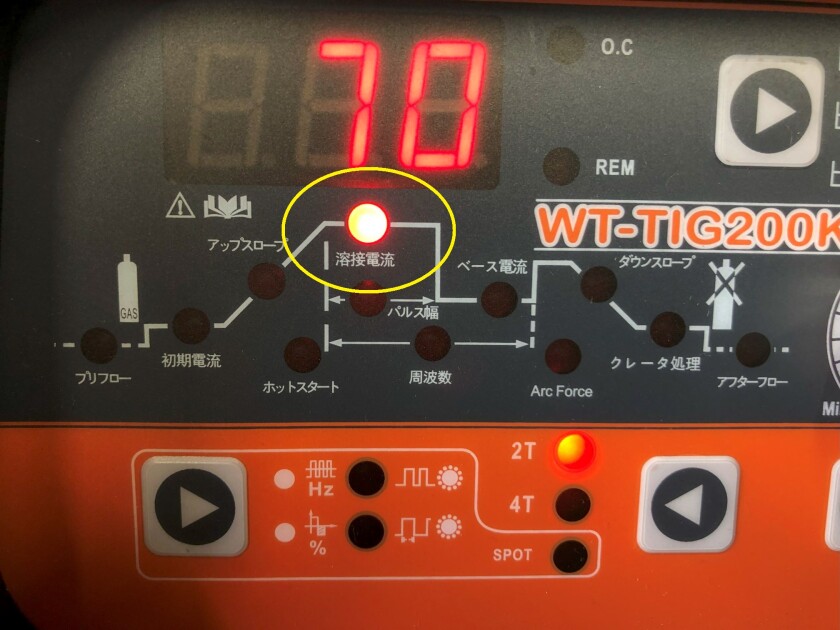

この放熱フィンは、厚みが2mm位で薄いので溶接電流は弱めにし70Aでいきます。

そして大事なのは、交流周波数を80Hzに上げます。アークの集中性が良く成り、薄物の溶接が

容易になります。(この溶接機には、こんな優れた機能もあります!)

こんな感じで肉を盛ってみました。

あとは、上手く削って仕上げるそうです。

今度は、こちらの深く欠けてなくなってしまった部分を肉盛溶接します。

こちらは、一回で肉盛りできないので、数回に分けて多層盛りします。

交流周波数は80Hzまま変えませんが、溶接電流は最初は70Aから初めて一層溶接する毎に熱の入り

具合をみながら下げていきました。そうでないと溶け過ぎてしまい上手く肉が盛れません。

最後は、カバーの厚みがある箇所が幅広くエグレてしまってます。

電源100Vで(最大溶接電流:120A)で、溶接できるかお客様は知りたかったようです。

溶接電流を90Aに上げます。(肉厚が有るので、確り溶かすために電流を上げます)

交流周波数は60Hzに下げます。(幅広く熱を確り入れたいので、アークを広げます)

難なく溶接できました! 😀

お客様は、電源100Vでここまで溶接できたのをみて十分納得され、ご購入いただきました。

ありがとうございます。

この度は、直流/交流TIG溶接機 WT-TIG200Kをご購入頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

今回使用した溶接機はこちら

2023年10月06日

こんにちは。

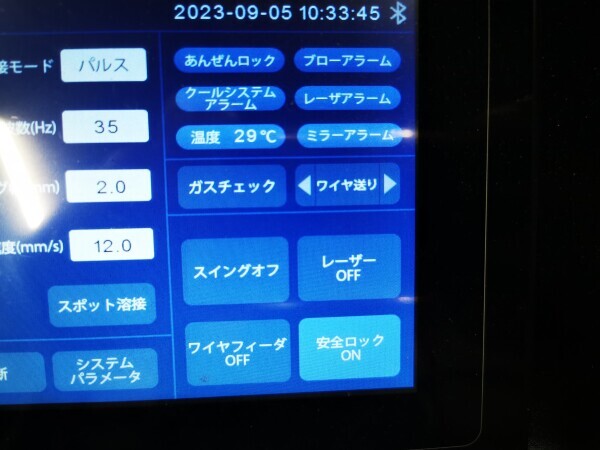

新発売のファイバーレーザー溶接機WT-FL1500。

発売前からお問い合わせを数多く頂いており、納品先日は設備屋さんに納品/取説に行ってきました。

今まではTIG溶接で全周溶接されていたそうです。

こういったダクトの場合、溶接量が多く、TIG溶接だとかなり大変なのが想像できます。

レーザー溶接機は特殊な機械ですので、納品時に使用方法のご説明をさせて頂きます。

重量物ですので、場所によってはレーザー溶接機のみ先送りさせて頂き、後日弊社スタッフがお伺い致します。

お客様にも試して頂きました。

溶接スピードが極めて速いので、作業時間の短縮に繋がります。また、習熟度による仕上がりの差も少ないです。

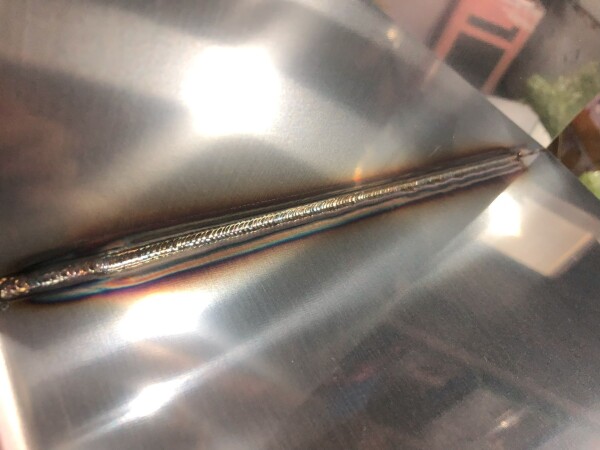

こちらは筆者がほぼ初めてレーザー溶接を使った時の動画です。

板厚2mmのステンレスですが、かなりの頻度で使われる素材なのではないでしょうか?

ファイバーレーザー溶接の場合、半自動溶接に近い感覚で、職人さんが行ったTIG溶接並みの仕上がりで溶接できます。

筆者はステンレスのTIG溶接が得意ではありません。ステンレスはちょっと気を抜くと、すぐ酸化して黒くなってしまいます。。。

マイクロTIG溶接機であれば酸化無しで溶接できますが、溶接スピードは、正直、溶接工の方々からすれば仕事になるレベルでは無いと感じます。

もちろん極薄板(動画は0.6mm)の溶接や、細い棒の溶接など、用途的に合う業種はありますが。下の動画は所々早送りしています。

ステンレスの薄板溶接がメインの会社様であれば、この速度と仕上がりならば、導入コストを考えても数年で回収できるのでは?と感じます。

メインの仕事は他にあって、それに付随する感じでたまに溶接もある会社さんの場合は、回収できるかは分かりませんが、作業性や人を選ばず使えるのはメリットかと。

詳細はこちらからご確認下さい。(ファイバーレーザー溶接機WT-FL1500)

福岡及び埼玉の営業所にて実機をお試し頂けます。

また、ご購入頂いた場合は、弊社スタッフがお伺いして納品し、使用方法を説明させて頂きます。

ご不明点はお気軽にお問い合わせください。

2023年10月03日

こんにちは。溶接機の専門店ウエルドツールです。

先日弊社へ来店いただき、実機を試してもらったお客様から

注文がきましたので今回は納品、取説に行ってきました。

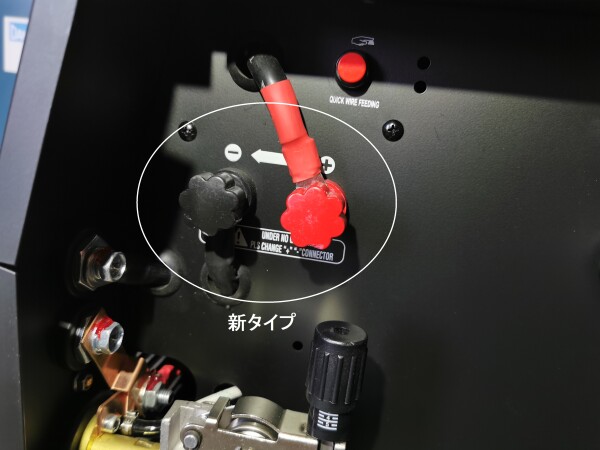

納品した機種はノンガス兼用半自動溶接機WT-MIG160と

エアーコンプレッサー内蔵プラズマ切断機WT-30Cです。

ノンガス兼用半自動溶接機は、従来の溶接において必要だったガスの使用を

不要とする機能を持っています。これによりガスの供給や交換の手間が省け、

作業の効率が向上が見込めます。

弊社の溶接機(WT-MIG160)では本体の+-の端子を入れ替えるだけで

ガス溶接、ノンガスの切替になります。

エアーコンプレッサー内蔵プラズマ切断機は言うまでもなく

コンプレッサー内蔵なので準備の手間が省け、持ち運びも楽になります。

電源さえあれば使用可能なので屋外やDIYなんかでも重宝されます。

今回切断機、溶接機の用途としては配管に穴を開けて、

かぶせものをして溶接するといった感じで一通りの流れを試していただきます。

先ずは切断機から。

使用方法を説明してこちらで切断テストを行います。

エアーコンプレッサー内蔵だと力不足と疑問に思う人もいると

思うんですが、この通り5mm程度のものならばスムーズに切断出来ます。

お客様にも試してもらいました。

以前はホールソーで穴を開けてたらしく、その時は

時間がかかり、刃もすぐダメになり交換の手間もコストもかかるとの事でした。

プラズマだと切断スピードに驚かれていました。

その後、他にも色々と切断を試してもらい

続いて半自動溶接機です。配管はとりあえず塞がればいいらしく、

今回はノンガスで溶接します。

板厚約4~5mm、電圧は本体にある参考値で設定します。

その後もテスト溶接をされ、私が帰宅する間際まで練習をされていました。

新しい溶接機の導入により、効率的な溶接や切断作業が可能となり、

微力ながら生産性の向上のお手伝いをさせていただければと思います。

この度は弊社の溶接機をご購入いただき誠にありがとうございました。

溶接機、切断機について何かご不明な点がございましたら

お気軽にご連絡下さい。

今回使用した機種詳細はこちらから

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2023年09月28日

こんにちは、

アルミの鋳造製品の製造会社様に水冷ユニット搭載 TIG溶接機 WT-TIG320Sと

パルスミグ溶接機 WT-MIG225ALのデモを行い納品しましたのでご紹介いたします。

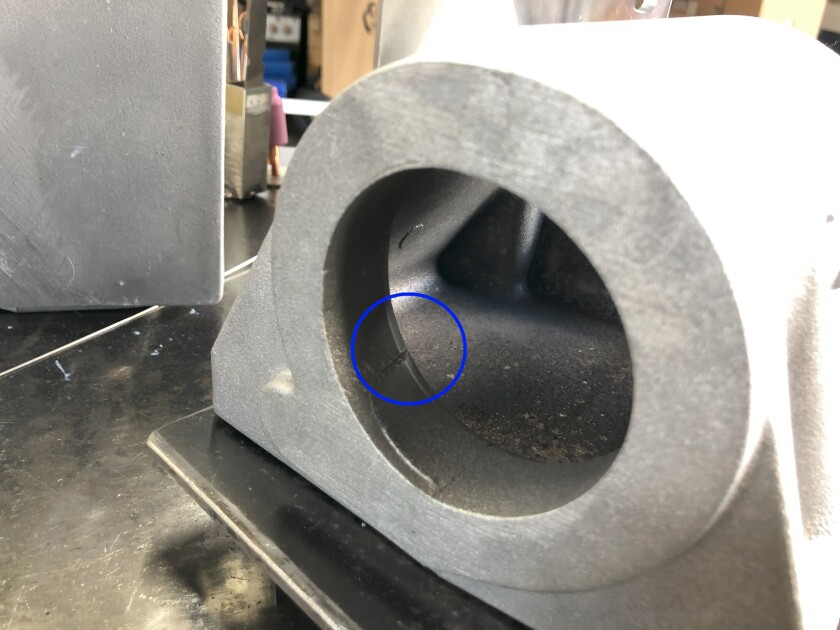

写真ではこの鋳造製品の大きさが伝わらないと思いますが結構大きいものです。

この大きさの鋳物を、これだけの数を製造しているとバラつきがでて、下の写真の様に

後で凹みなどを肉盛溶接をして仕上げるそうです。

この肉盛溶接、凄く上手い 😯 外注先の熟練の溶接工さんが溶接したそうですが、

お客様は、これれからは内製したいとの事で、この溶接サンプルを持参され

「これと同じ様に溶接がしたいが、TIG溶接機 WT-TIG320Sで出来るか?」とのご要望でした。

お答えは「このTIG溶接機は、最大出力電流が320Aの水冷式(水冷ユニット搭載)です。

この溶接を見ると溶接電流は180A~250A位で、溶接トーチは水冷式なので連続で溶接しても

大丈夫です!」、「ですから、溶接機には十分な性能が有りますのでが、あとの溶接の仕上り

は腕次第になります」。

それでは、実際に溶接をして見てもらってから、試して貰う事にしました。

お客様は溶接経験が無いようなので、アルミ溶接の方法とコツをレクチャーしました。

先にアルミ板で練習してもらい、それから実践です。

TIG溶接(アルミ)は初体験でしたが、この鋳物は、けっこう肉厚が有るので溶接電流を高めにし

て、しっかりと熱を入れて、ゆっくりと溶かせば良いので、そんなに難しくないです。

※補足ですが、アルミのTIG溶接棒には種類が有り、割れを発生し易い場合やアルミ鋳物の

溶接には、耐高温割れに強い<A4043>が適しています。(汎用性の高い棒は<A5356>)

<実践①>

凹みは小さいが深いので、2~3回に分けて多層盛りしました。

<実践②>

凹みの範囲が広いので、無理をせずに一回で溶接せず何回かに分けて肉盛しました。

熟練の溶接工さんのような仕上りはできませんが、初めてのTIG溶接にしては上出来だと思います。

いずれにせよ、仕上げで表面は削ってしまうため、外観の見た目は必要ないので。

もう少し慣れてきたら、無駄に盛らないように良く溶かして肉盛すれば、削る量が少なくなるので

作業能率が良くなります。

お客様は、溶接機の性能、能力に十分満足され、「あとは腕次第だね!」と、ご注文頂きました。

😀 ありがとうございます。

お客様の工場は同じ県内だったので後日、納品と併せて操作説明、溶接のレクチャーにご訪問しました。

TIG溶接での肉盛溶接は、ここまでだったのですが、数か月後に今度は半自動溶接機でアルミの

鋳物の肉盛溶接をしたいと来店されました。

半自動溶接機で溶接したい理由は、鋳物の奥まった箇所を肉盛溶接したくTIG溶接機のトーチや

溶接棒が入らないので、との事でした。

見ると確かにTIG溶接では作業しにくそうです。

半自動溶接であれば多少遠めから狙って溶接出来そうです。

しかも、この鋳物が4000個位有るそうで、半自動溶接の方が圧倒的に作業時間短縮に成りますね。

それでは、実際に溶接して試してみます。

溶接機は、パルスミグ溶接機WT-MIG225ALで溶接します。

この溶接機は、アルミに特化した溶接機でパルス制御(スプレーアーク)により、アークが安定し

低スパッタで高品質なアルミMIG溶接が可能です。

また、アルミワイヤーは、やはり鋳物に適した<A4043>を使用します。

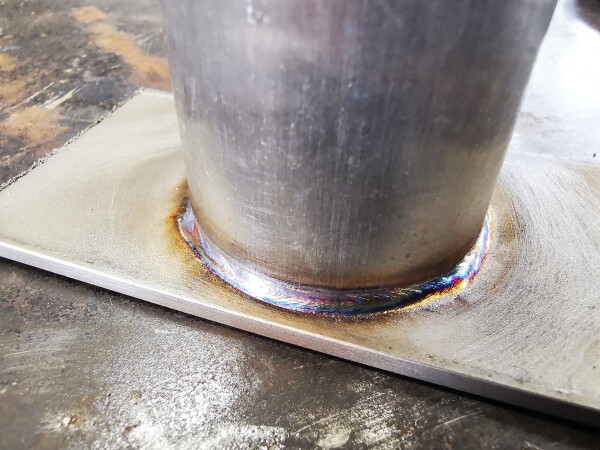

溶接結果です。

難なく溶接できましたが、予想した通り、溶接スタート部の余盛りが高く成ってしまいます。

これは、熱伝導が良いアルミ特有の半自動溶接の欠点です。

しかし、お客様は、「いづれにせよ、溶接後に面を機械加工で削るので、全く問題無いです。」

とのことで、この結果に十分満足されました。

また、今までTIG溶接で肉盛溶接していた物も、ケースバイケースで半自動溶接すれば作業効率が

上がるという事で、パルスミグ溶接機もご注文頂いたました。 😀

ありがとうございます。

この度は、弊社のTIG溶接機 WT-TIG320Sとパルスミグ溶接機 WT-MIG225ALを

ご購入頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

近県であればデモにお伺いしていますので、ご希望の際はご連絡ください。

(福岡と埼玉に店舗があります。もちろん来店もOKです。)

今回使用した溶接機はこちら

2023年09月22日

こんにちは。

プラズマ切断機WT-100Sのデモ、納品に2社お伺いしてきました。

以前よりプラズマ切断機は解体屋さんから好評頂いており、多数の納品実績がありますが、今回は建築関係の会社様です。

現場での金属切断となると、ガス切断機を使うことが多いと思いますが、現場持ち込み前の工場内での加工でしたらプラズマ切断が向いているケースも多々あるかと思いますので、参考までにご覧ください。

まず一社目の建築会社様。

お電話頂いている段階でほぼ買うつもりですとのことでしたので、置いてくる気マンマンで新品を持って行きました(笑)

自分で言うのもなんですが、プラズマのデモに呼ばれて購入に至らなかったのは、興味本位で呼ぶだけ呼んでみた(経営者は知らず。。。)といったパターンぐらいで、ほぼご成約頂いてます。

もちろん使えないと判断頂いた場合は、その場でお断り頂いて構いません。

こういったH鋼の切断に使うそうです。今まではガスで切っており、年間5-6本は使うので、それならプラズマ1台買うのと変わらない値段になるそうです。

そう考えたらプラズマの方が安上がりなのでは??と考え、どんな物なのか見てみたいと、ご依頼頂きました。

最近ガスの値段も上がっていると聞きますが、三相200V電源(容量30A以上)が取れて、エアーコンプレッサーが使えて、板厚20mm以下程度であればプラズマの方が向いています。切ろうと思えば30mmでも切れますが、その厚みがメインになるのであれば、ガス切断の方が早いかも。。?難しい所ですが。

試し切りして頂きまして、その場で購入頂きました。ありがとうございます。

また、当日は知り合いの方々数社が来られてましたが、持参していたカタログを見て頂いていたところ、TIG溶接機にも興味を持って頂きました。

弊社までご来店頂ければ、実機を使って試せますので是非どうぞ。デモにお伺いもできます。

続いて二社目です。とりあえず登録して頂いていたご自宅にお伺いし、工場の方へご案内頂きました。

こちらも建築会社様だったんですが、ご自分で建てられたとのことです。広い!!

まぁ建築業だから。あと2棟ありますよと。。。凄いですね。

とりあえず、ユンボの修理に使うそうです。

このキャタピラに穴を空けようとステンレスでも切れるドリルを買ったが、キャタピラの特殊鋼には刃が通らなかったそうで、それならプラズマで穴を空けるとのことです。

確かにクルマの高張力鋼板とかでも、場所によってはホントに穴が開かないんですよね。。。あと溶接した所も相当硬くて厳しいです。

ホースメント(バンパー内の衝撃に耐えるガードのような物)に穴を開けようとして、刃が負けてすぐ切れなくなって苦労した記憶があります。

その他、バケットの修理などでも使うとのことです。過去にデモにお伺いしたお客様の元でも、この事例はあった記憶があります。

重機の場合、特殊鋼が使われているケースが多いのでしょうね。

こちらでもプラズマ切断機WT-100Sをセッティングし、お試し頂きます。

厚み16mm?程度の鉄板ですが、普段からガス切断で慣れているとの事もあり、お上手です。

この通り。私が右側から撮影していたので、左手(利き手ではない)で切ったので、ちょっと断面がキレイじゃないけど大丈夫??と。。。

いやいや、自分がフリーハンドで試し切りした所(落ちた△の小さい切断部)より、余程キレイです(苦笑)

切断する作業自体も、その際の熱の入り方などの考え方も、色々と勉強になりました。ありがとうございます。

いずれの会社様にも無事納品できて良かったんですが、3年間保証が付いているので安心だと言われておりました。

このご時世、安い機械は探せばいくらでも見つかりますが、弊社は「溶接機・切断機専門店」として、各種溶接機、プラズマ切断機のみに絞って販売させて頂いております。

手あたり次第何でも使っている訳ではありませんので、故障した際の対応もしっかりさせてもらいますので、ご安心ください。

プラズマ切断機WT-100Sの詳細はこちらからご確認ください。

ご不明点があれば、お気軽にお問い合わせください。

今回納品した切断機はこちら

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2023年09月11日

こんにちは。溶接機のウエルドツール福岡本社です。

近年、工業用溶接機の分野でも高度な技術が進歩しており、

その中でもファイバーレーザー溶接機が注目を浴びています。

弊社でもファイバーレーザー溶接機(1500W)を導入して数か月

テスト溶接や動画での紹介、そしてデモンストレーションを行い・・・

ついに記念すべき一台目のファイバーレーザー溶接機を納品しました。

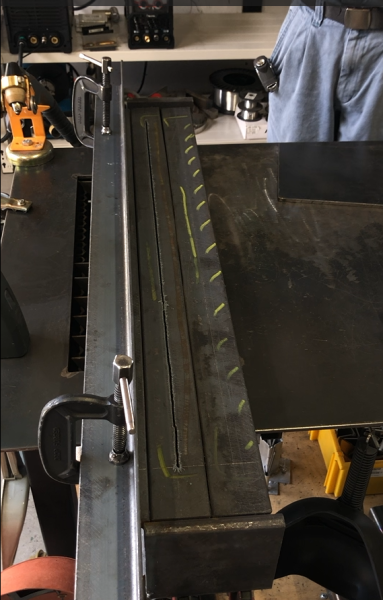

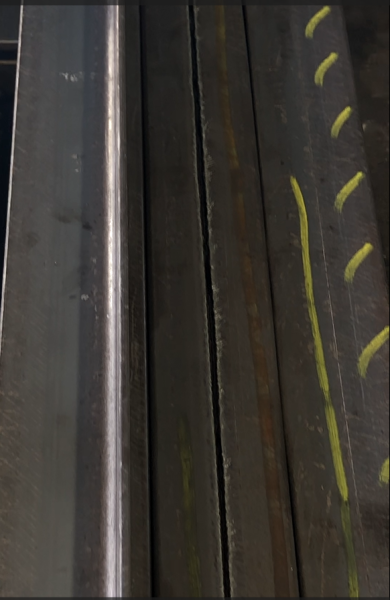

納品先はダクトを製造されている会社様で

従来のアルゴンガス溶接(TIG溶接)と比べて溶接速度が速く、

歪みや焼けも抑えられるとのことで導入に至りました。

ファイバーレーザー溶接、TIG溶接比較

先ずは簡単にではありますが、ファイバーレーザー溶接機の特徴を記述します。

特徴は以下の通りです。

1、高速かつ高品質な溶接

ファイバーレーザー溶接機は他の溶接方法と比較して非常に高い溶接速度を実現します。

高出力のファイバーレーザーは素材に集中的なエネルギーを加えることができ、

狭い溶接範囲で均一な仕上がりにすることが可能です。

これにより素材の歪や欠陥を最小限に抑えながら、高品質な溶接を実現します。

2、高い溶接品質

ファイバーレーザー溶接機は、微細な光束を使用するため、非常に狭い溶接範囲で高品質な

溶接が可能です。このため、溶接部に歪や欠陥を残さず、均一な仕上がりにすることができます。

また、熱影響ゾーンが狭いため、素材の変形や劣化も最小限に抑えられます。

3、操作の簡便化

ファイバーレーザー溶接機は、専門的なスキルを持つ溶接技術者に限らず

一般的な作業員でも操作が可能です。TIG溶接のように溶接プールをしっかり見て

その中に溶接棒を入れていく、という難しい作業はいりません。

トーチをスライドさせていくだけなのでコツをつかめば綺麗に溶接できます。

これにより、生産効率の向上や人材育成の負担軽減にも貢献します。

ここからは今回デモを行った様子をご覧下さい。

セッティング~説明

本体には安全ロック設定があり、そちらをONにしていると通電状態でない限り

レーザーが出ない仕組みになっていますが、

操作方法を間違えると事故にもなり兼ねないので説明は念入りに行います。

テスト溶接

実際に溶接を試してもらいました。

こちらで製作するダクトは亜鉛メッキ鋼板を使用しています。

これまで使用されていたTIGよりも「早く、簡単」との声が!

さらにトーチ先端のノズルとレンズを交換することでサビ等の除去が楽にできる

クリーニング(洗浄)機能も試していただきました。

この機能はとても便利でサビや塗装膜、軟鋼の黒皮等が簡単に除去できます。

対象物に触れずに表面除去ができるのでとくに凹凸のある物は楽に作業できます。

試しにハンマーの鎚部分の錆びも落としてみました。

こちらは動画でご覧下さい。

機能詳細についてはこちらをご確認下さい。

またTIG溶接・レーザー溶接の溶接後の強度を比較をする為、

工業試験場で引張試験を行いました。併せてご確認下さい。

”TIG溶接・レーザー溶接の溶接後の強度を比較をする為、工業試験場で引張試験を行いました”

長くなりましたが、最後までご覧いただきありがとうございます。

また、この度は弊社の溶接機をご購入頂き誠にありがとうございました。

撮影等のご協力も感謝しています。<(_ _)>

今後もたくさんのデモの予定が入っております。

近県であればお伺いしていますので、希望の際はご連絡ください。

(福岡と埼玉に店舗があります。もちろん来店もOKです。)

詳細はこちらのページからご確認下さい。(WT-FL1500商品詳細)

何かご不明な点がございましたらお気軽にお問い合わせ下さい。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2023年08月18日

こんにちは、関東営業所です。

水冷ユニット搭載 TIG溶接機 WT-TIG320S(※3年保証付き)のデモ依頼がありましたので

ご紹介します。

お客様は、創立70年にもなる板金加工工場様です。

「今まで使用していたTIG溶接機が故障し修理に出したが、2か月経っても音沙汰無し…」、

「しびれを切らしていた処に丁度、TIG溶接機 WT-TIG320Sを知り、すごく安価だが性能は?

、アフターは?」と、問合せがあり試して貰う事になりました。

熟練の溶接工さんが2名おられ、様々な溶接を納得いくまで試されました。

デモの様子を動画にまとめましたので、是非ご覧ください。

【 ステンレスの薄板の溶接編】↓↓↓

薄板板金の角継手溶接でよく使われている溶接方法ですが、(動画はステンレス1.2mmです)

”チョン、チョン”と繰り返し溶接を繋げていくので、アークのスタート性が良くなければ、

リズムよく(気持ちよく)溶接できません。これ次第で作業能率が変わってしまいますので、

作業者にとっては凄く大事な事です。

溶接工さんの巧みな技とアークスタート性の良さが合わさり、なせるキレイな溶接ビードです!

つづいては、【リモコンを使用して溶接電流を調整編】↓↓↓です。

このTIG溶接機には、オプション品でリモートコントローラーが有ります。

作業場を離れる事なく、溶接電流を手元で操作できるようになります。

小さいパーツの溶接やアルミ溶接などで、電流調整を頻繁に行う場合に凄く便利です。

画像の丸印の箇所は溶接しながら、溶接電流を少しずつ上げてます。

最適な電流を決める時に、いちいち溶接(アーク)を止めて電流を変える事が無く凄く便利です。

つづいては、【実践!ステンレスの板金溶接編】↓↓↓です。

動画をご覧の通り、溶接の後半に、「これだけ溶接しても溶接トーチが全然熱く成らない!」

と、感激されてました!

このTIG溶接機は、水冷ユニットを搭載(水冷式溶接トーチ)してます。

今まで使用していた溶接機は、空冷式トーチだったので、この箱の長さをアークを切らずに

溶接していると後半は、トーチが持てなく成るぐらいに熱く成ってしまったそうです。

しかし、熱く成ったからといって途中で止めて冷めるまで待っていたのでは仕事に成りません。

したがって、我慢して溶接を続けなければ成らず 😥 、以前から水冷式が欲しかったそうです。

箱の4隅を溶接しなければ… 大変ですね 😯

見て下さい、この美しい溶接ビード!

さすが熟練の溶接工さんの巧みな溶接です 😯

最後に【アルミの溶接編】↓↓↓ に成ります。

今まで使用していた溶接機は、アナログ式なので、

交流周波数の調整はできなく、入力の電源周波数の50Hz(東日本)です。

このTIG溶接機はデジタルなので交流周波数を100Hzまで上げる事ができます。

上げると、交流特有の”ボワ~”(表現が難しい…)と広がる感じのアークを集中させる事ができます。

特にアルミの薄板や隅肉溶接の溶接性が向上します。

と、ここまでTIG溶接機 WT-TIG320Sを納得いくまで試して貰いました。

二人ともご満足の様子で即ご注文と成りました。

工場内には、歴代の溶接機が何台も有る中で、このTIG溶接機を選んで頂きありがとうございます。

この度は、弊社の溶接機をご購入頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

近県であればデモにお伺いしていますので、希望の際はご連絡ください。

(福岡と埼玉に店舗があります。もちろん来店もOKです。)

今回使用した溶接機はこちら

2023年07月28日

こんにちは、関東営業所です。

<マイクロTIG溶接機WT-MTIG250>のデモ依頼がありましたので、ご紹介したいと思います。

お客様は、ステンレスの配管などの溶接を得意とする工場様です。

今回のデモのご要望は、浄水場の配管に使用するステンレス1.5mmと2.0mmをT型にして溶接

したいとの事です。その時に…

お客様の悩みは、溶接は今使用している一般的なTIG溶接機で出来るのだが(熟練溶接工さん

なので)、問題は、十分に気を付けて溶接しても1.5mmの配管が箇所によっては、溶け過ぎて

裏側に出てしまう事です。

(水漏れが無いように溶接後、検査が有るので確りと溶かし溶接棒を入れて余盛も必要)

これは難問です!

裏に出てしまうと、次に配管を内側に差し込んで組む為に当たって邪魔に成ってしまうそうです。

今は裏に出た箇所は削って仕上げてます。そこで、作業の手間を省くためにできるだけ裏に出さ

ないように溶接したい。と言うのがご要望です。

そこで、この様な薄板の溶接が得意な”マイクロTIG溶接機”に声が掛かりました!

それでは、

さっそくですが、デモの様子を動画にまとめましたのでご覧下さい

↓<ダイジェストの動画をご覧下さい>↓↓↓

動画の映像をご覧頂いた通り、

全然、裏側に出ることなく溶接できました! 😯

また、溶接速度も一定(遅め)で、急がず慌てることなく溶接できます。

また、溶接ビードもキレイに溶接できています。

この結果にお客様は大変満足されました。

また、今までは薄板板金の溶接を断っていたが、このマイクロTIG溶接機があれば、

これからは受けられるので仕事の幅が広がると喜んでおられ、ご注文を頂きました。

ありがとうございます。 😀

マイクロTIG溶接機は、アークの発生時間と休止時間をミリ秒単位で制御します。

従来のTIG溶接機でパルス制御を使ったとしても、アークは切れず連続して発生しています。

それに対して、マイクロTIG溶接機は、アーク発生時間(200ms以下に設定) → アーク(を切る)

ストップを繰り返えしながら断続的に溶接します。

その結果、母材への入熱を極限に抑えますので、薄板の溶け落ちや歪み、溶接焼けといった不具合

を減らすことができる、まったく新しいタイプのTIG溶接機です。

薄板の溶接が容易になり、安心して確実にできるようになります。

この度は、弊社のマイクロTIG溶接機をご購入頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

近県であればデモにお伺いしていますので、ご希望の際はご連絡ください。

(福岡と埼玉に店舗があります。もちろん来店もOKです。)

今回使用した切断機&溶接機はこちら

2023年07月14日

こんにちは、関東営業所です。

<プラズマ切断機WT-100S>(※3年保証付き)の来店デモがありましたので、

ご紹介したいと思います。

お客様は、建築工事(手摺、フェンスなど)や電気工事(太陽光パネル取付け架台など)関連の

金属製品を製造されている企業さまです。

Cチャン、Lアングル、丸パイプなど様々な鋼材を切断したいとの事で、プラズマ切断機WT-100S

の性能を確かめに来店されました。

聞くところ、今まではガス切断を使用されていたそうですが、やはり熟練作業者でないと扱えない

ので、一度プラズマ切断機を試してみたかったそうです。

実際に使用する鋼材をお持ち頂き試して頂きました。

それでは、先にデモの様子を動画にまとめましたのでご紹介します。

<ダイジェストの動画をご覧下さい>↓↓↓

動画の映像以外にも

1M位の長さがるCチャン6mm厚のフランジ(横面)を切断しました。

長い距離を真直ぐに切断するため<トーチにガイド>(車輪)を装着しました。

これを装着することで、チップ先端と対象物の間隔が数ミリあくので接触させることなく、

操作がスムーズになり、またチップが長持ちします。

最後に丸パイプ3mm位をくり抜いてみました。

これ位の厚みのものは、あっという間に切断できます。

厚みが薄くなるほどガス切断よりプラズマ切断の方が切断スピードが速くなります。

お客様はこの結果に大変満足されました。

そして、今度はプラズマ切断機の近くに置いてあった<マイクロTIG溶接機 WT-MTIG250>に

興味を持たれたようで、簡単に溶接してお見せしました。

<製品参考動画↓↓↓> 興味のある方はご覧下さい。

お客様は、切断以外にもこの様な溶接作業があるようで、今はTIG溶接機を使用しているが、

「これなら溶接が楽で上手くいきそう!」で…

「大手メーカーのプラズマ切断機を1台購入すると思えば、WELDTOOLであれば同じ金額で

プラズマ切断機とマイクロTIG溶接機の2台が買える! 😀 」と、デモで溶接したサンプルを、

さっそく会社に持ち帰り稟議を上げることになりました。

勿論この後、2台併せてご注文頂く事になりました。

この度は、弊社のプラズマ切断機とマイクロTIG溶接機をご購入頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

近県であればデモにお伺いしていますので、ご希望の際はご連絡ください。

(福岡と埼玉に店舗があります。もちろん来店もOKです。)

今回使用した切断機&溶接機はこちら

2023年07月12日

こんにちは。

今夏発売予定のファイバーレーザー溶接機。

実際やってみると、ピンポイントで熱が入っている感じで、ビードが非常に細く極めて速い速度で溶接できるのが特徴です。

レーザー溶接に興味のある方は是非ご覧ください。

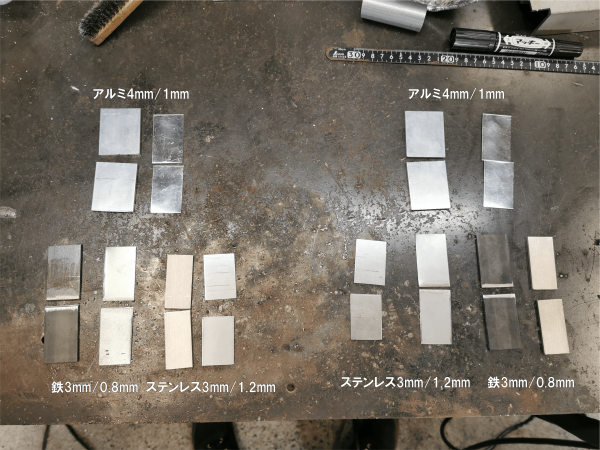

試験にかける素材

素材は鉄、ステンレス、アルミのよく使われる3種類をそれぞれ用意しました。

板厚は各1mm前後と3mm前後の2種類。これらをTIG溶接した物とレーザー溶接した物で試験にかけ、強度を確認します。

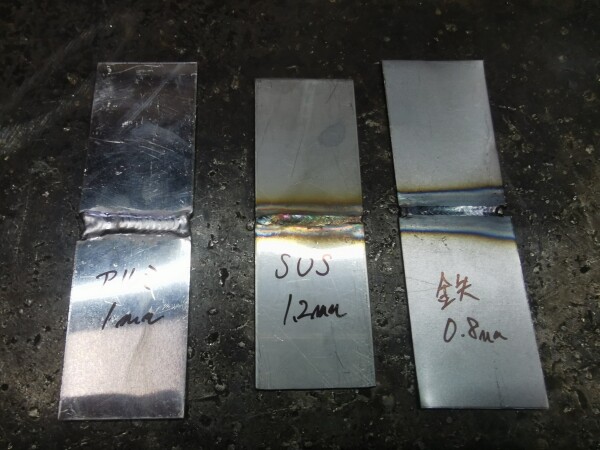

薄板は、ステンレスと鉄はナメ付けです(FLもTIGも同じように溶接)。棒を入れる間もなく溶け落ちてしまいますし、普段からこの厚みはナメ付けで溶接することが大半です。

アルミに関しては溶接棒を入れないと強度が全く出ませんので、頑張って入れました(笑)

自分で言うのもなんですが、アルミ1mmの棒入れTIG溶接は慣れてないと結構難しいです。

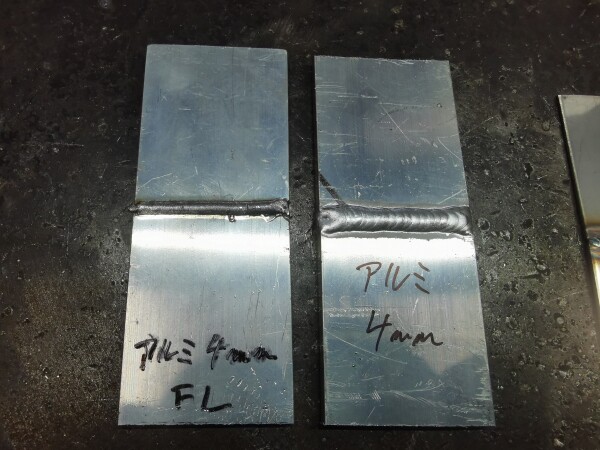

アルミ4mm板。左のファイバーレーザーは右のTIG溶接に対してビードが細いですね。

TIG溶接の場合、どうしても入熱範囲が広がってしまうのに対して、ファイバーレーザーの場合は板厚4mmでもピンポイントな熱入りとなっています。

見た目はビードが細く大丈夫かな?って感じですが、手でグイっと曲げようとしてもビクともしませんでした。試験機にかけてどうなるかですね(この板の結果が一番予想外でした)。

テストピースが出来上がりました。

厚板とアルミは溶接棒(溶接ワイヤー)有り、薄板はTIG溶接もファイバーレーザー溶接もナメ付けと、強度に関わる条件は同じに設定。

ファイバーレーザーは溶接速度が段違いに速いので、本来はもっと距離の長い溶接こそ向いていますが、今回は試験機にかけるために30-40mm幅程度のフラットバー類を使いました。

後日、こちらを強度試験に持ち込み、グラフを掲載いたします。

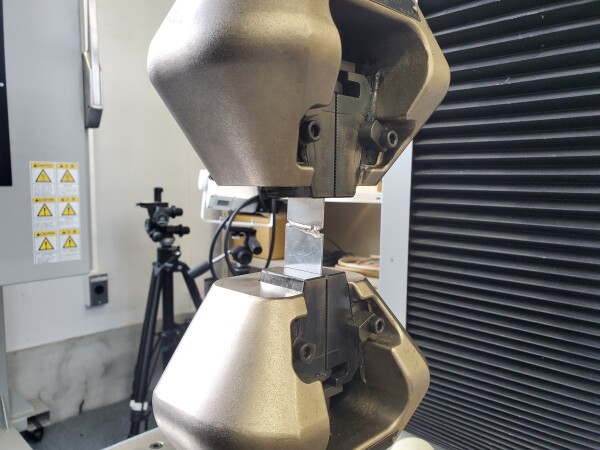

引張試験で耐荷重をチェック

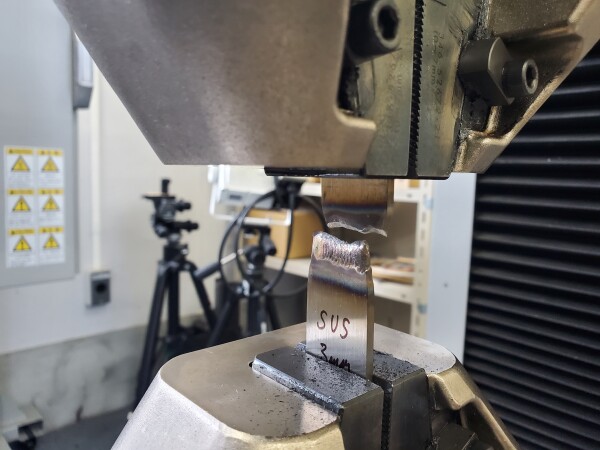

はい!という事で試験機にかけてきました。

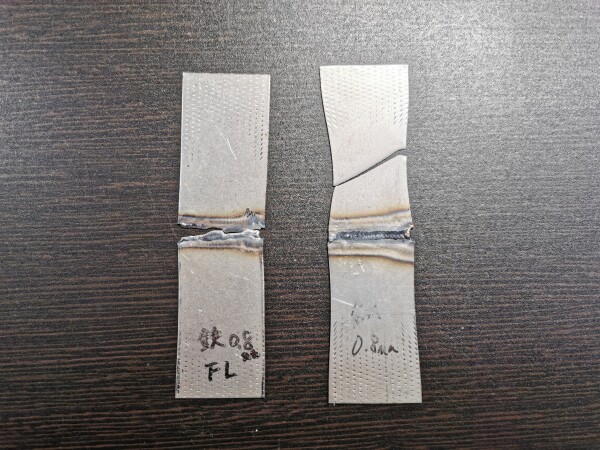

写真のように母材を挟んで、上下にゆっくりと引っ張ることで、破断するまで耐えた荷重(kgf)と伸び(mm)をグラフ化できる試験です。

相当な力で引っ張る事で、強度の高い物は「ドンッ」っと音をたてながら破断します。

物によってはなかなかの音量ですので、気を抜いているとビックリします(笑)

全ての試験片のテストが終わりました。

上がファイバーレーザー溶接した物、下がTIG溶接した物です。

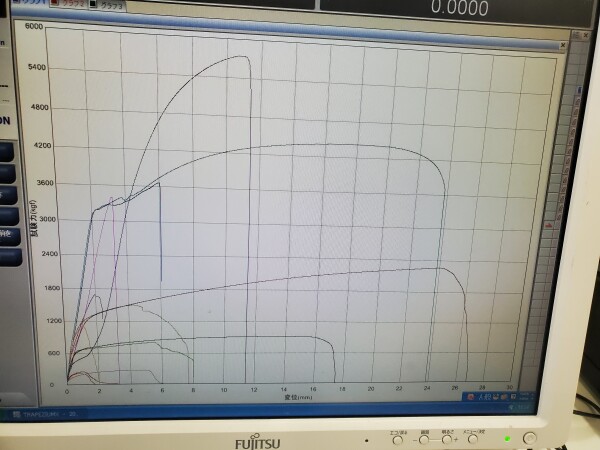

こんな感じで、モニターにグラフ化されます。

今回はデータをCD-Rに焼いて貰ったので、母材ごとにエクセルでまとめて比較グラフにしました。

試験結果

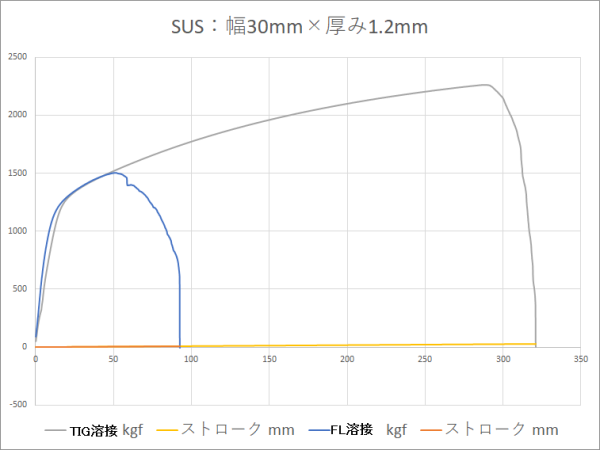

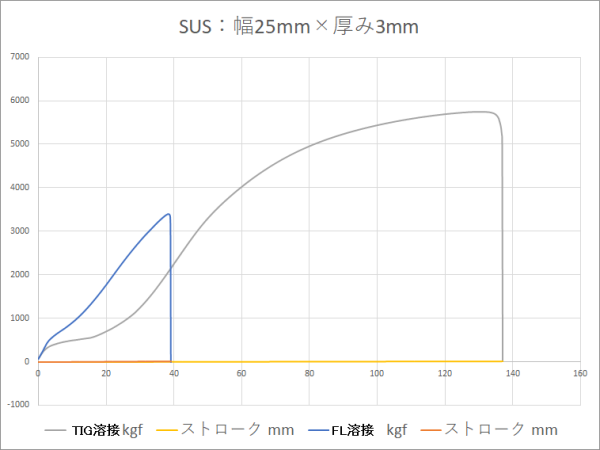

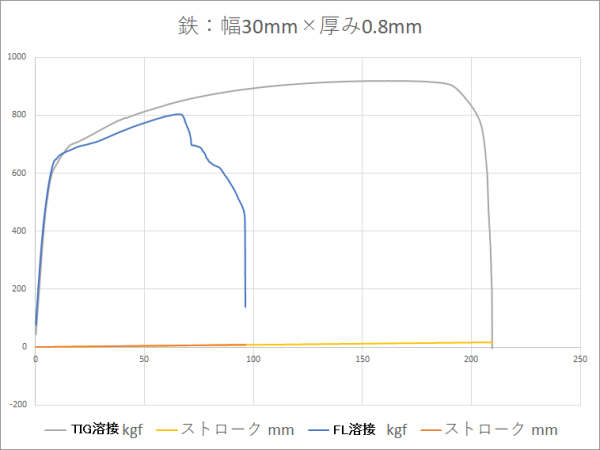

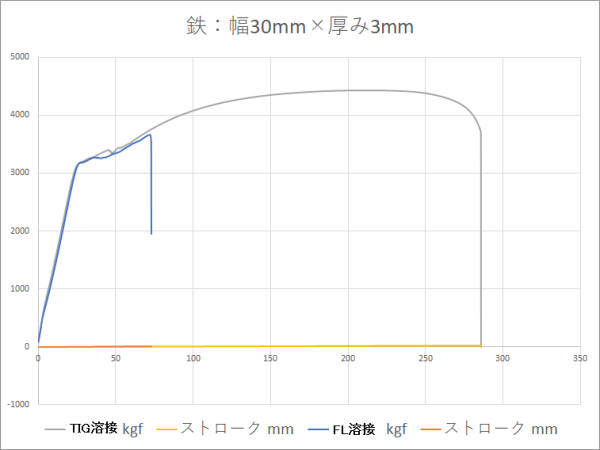

同じ母材同士をTIG溶接とFL(ファイバーレーザー)溶接し、完全に破断するまで引っ張ったグラフです。

グラフの見方としては、青線:FL溶接/灰線:TIG溶接、縦軸が荷重(kgf)横軸が伸び(mm)になります。

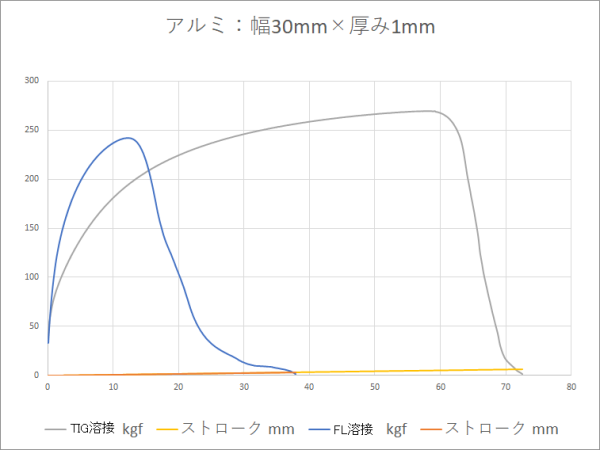

アルミ薄板

FL:最大試験力242kgf TIG:最大試験力269kgf

左:FL溶接 右:TIG溶接

FL溶接もTIG溶接も最大荷重はほぼ同じ結果となりました。

今回持ち込んだ端材の中で最も弱い母材で、名刺の横半分程度しかないアルミ板ですが、200キロ以上の荷重に耐えることができるとは驚きですね。

伸びに関しては、TIG溶接が大きくリードしていました。

その理由は、FLで溶接した物は周囲が伸び始めるまでの荷重に耐えられず、早い段階で破断してしまったのに対して、TIG溶接の方は周囲が伸びるのにしばらく拮抗からだと考えられます(TIG溶接した周囲1cm程度が伸びてくびれているのが分かります)。

FLもあとほんの少し耐えていれば、周囲が伸び始めていたと思いますが、惜しいですね。

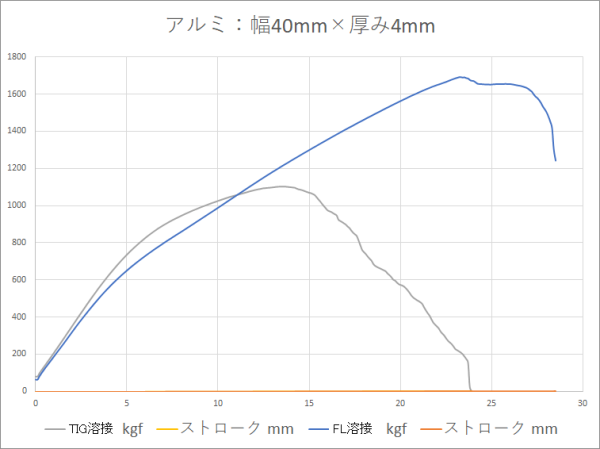

アルミ中厚板

FL:最大試験力1691kgf TIG:最大試験力1102kgf

今回、唯一FL溶接が全てにおいてTIG溶接を上回ったグラフです。

そして、私が一番上手くいったと思ったアルミTIG溶接です。。見た目だけじゃダメですね。。。

どちらも溶接ビード上で破断しています。これぐらいの厚みのアルミになると、薄板とは素材自体の番手が違うため伸びなかったと思われます。

端材ですので断定できませんが、先の1mmアルミは1000番台純アルミ系で柔軟性がある物、今回のアルミは5000番台な気がします。

左:FL、右:TIG溶接した物です。巣穴が多めですが、どう見てもFLで溶接した物の方が溶け込んでますね。

TIGの方は芯が半分以上残っており、その上のビードだけで厚みを稼いでる感じです。

ステンレス薄板

FL:最大試験力1505kgf TIG:最大試験力2263kgf

続いてステンレス薄板です。アルミ薄板の時と同じような感じで、最大荷重の差というより、その後の伸びに耐えたかどうか…といった部分で差が出ました。

TIG溶接のおおよそ2/3の荷重がかかった時点で破断していますが、約1500キロの力に耐えています。まぁ薄板であれば十分かなと。

ステンレス中厚板

FL:最大試験力3401kgf TIG:最大試験力5742kgf

ステンレス中厚板。これまでのサンプルと似た結果ですが、単純にFLの方は板厚に対しての出力設定が弱かっただけなのかもしれませんね。

FLは破断する瞬間にグラフが急降下しています。これはそれだけ瞬間的に折れたという意味です。急にドンッッっと鳴ったので、ビビりましたw

粘り無く破断してしまったのは、溶け込みが浅かったのが原因と思われますが、もうちょっと出力を上げて溶接するだけで結果は全然変わったかと。

鉄薄板

FL:最大試験力804kgf TIG:最大試験力919kgf

最後に鉄の溶接です。

こちらもこれまでと同様に、最大試験力はTIGとFLで大きな差は無かったものの、TIGは溶接した所は破断せずに他の所が切れたのに対し、FLはそこまで至らずでした。

鉄中厚板

FL:最大試験力3662kgf TIG:最大試験力4424kgf

鉄の中厚板、これも同じ感じですね。

余談ですが、溶接して熱が入った所は硬くなります。身が締まる感じですね。その分粘り気は失われてますので、折れる時はボキっといきます。

溶接した箇所の方が強くなっていれば、写真のように熱の入っていない素の部分が引きちぎれます。

ファイバーレーザー溶接とTIG溶接の比較まとめ

以上、ファイバーレーザー溶接とTIG溶接の強度試験でした。

今回の試験の全体的な傾向としては、荷重に対する強度はTIG溶接の8割程度、溶接部の粘りとしてはTIG溶接に劣るという結果になりました。

とは言っても、薄板に強度を求めた使い方をすることは殆ど無いでしょうし、TIG溶接の8割の強度が出ていれば、振動や熱に対して余程厳しい場所で使うとかでなければ、そう簡単に外れる事は無いです。

また、私たちもファイバーレーザー溶接機は使いだしたばかりで加減を分かっていませんでしたので、単純に出力を上げるとか、ウィービング幅を板厚に応じて広くするだとかの設定で、溶け込み(強度)は変わってくると思います。FL使いこなせるようになったらリベンジ行きたいですね(笑)

この結果から推測するに、ファイバーレーザーの用途としては

・薄板の溶接

・見栄えを重視する溶接

・溶接距離が長い母材の溶接

これらに該当する場合、ファイバーレーザーがスピード/仕上がり共に最適かと思います。

例えば空調ダクトやパネル、流れ作業で量産するような物は速くてキレイな仕上がりです。

また、盛り上がること無く溶接できますので、車の板金作業といった後々サンディング作業が必要な場合も、凸ビードになった溶接個所を時間をかけて平らに削ることなく、最小限の研磨で時短作業で仕上げまでできると感じました。

今回の試験ピースは動画は撮っていなかったのですが、似たような素材をTIGとレーザーで溶接比較した動画がありましたので、参考までにご覧ください。

TIG溶接だと、結構集中してやらないといけない割に、時間は4倍ぐらいかかってますね。

後半、ちょっと自虐的で笑ってしまった…(笑)

詳しい仕様など、気になる点がございましたらお気軽にお問い合わせください。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

- 愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。

- 福島県いわき市、郡山市にファイバーレーザー溶接機を納品しました。

- 宮城県名取市、栃木県日光市,福井県福井市にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー切断機をテスト中です。

- 関西周辺へファイバーレーザー溶接機を納品しました。

- 埼玉県、群馬県にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>

- 愛知県/兵庫県へファイバーレーザー溶接機の納品取説にお伺いしました。