お客様からリクエスト。プラズマ切断機WT-100で厚鋼板25mmの切断を検証しました。

2021年09月17日

こんにちは、関東営業所の磯部です。

今回は、お客様からのご要望でプラズマ切断機WT-100で厚鋼板25mmの切断を検証しました

のでご紹介します。

詳しいことは㊙企業秘密なので、ここではまだ言えませんが、何やら一番厚いところで25mm

の厚板を最長で15Mの長さを切断したいそうです。

また、この作業を人が行うのは大変なので、これを自動化しシステムを組みたいそうです。

(プラズマ切断トーチを自動機に取付て動かす)

なんだかデカいものを切断するみたいです。

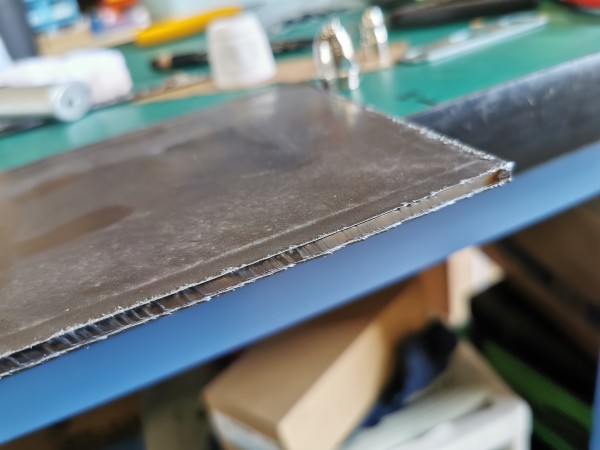

検証したい事は、板厚19mm – 22mm – 25mmの3種類の鋼板をそれぞれ100mmの

長さを切断し何秒かかるか?また、作業性は如何なのか、他に必要なものは、

何か問題点は無いか?と、探っていきます。

それでは、順番に板厚19mmから切断しました。

続いて板厚22mmですが、自分がこのオペレーターをしていたので、写真を撮る余裕がなく忘れ

てました。どのみち画像で見ても同じにしか見えず違いが判らないですね。

やはり動画でなければ迫力が伝わりません。そのため代わりに以前、当社で22mmの鋼板を

切断し撮影した動画が有りましたので、こちらをご覧ください。

最後に一番厚い25mmを切りますが、周りから「もう少し速く切れないか」と、プレッシャー

を掛けられてしまいました。

出力電流は100Aと最大なのでこれ以上あげられません。プラズマ切断は、ただ切るだけで技量

なんて必要ないと思っていました。しかし、ここまでくると、後は自分の技量によるところです。

それでは、気合を入れて本気モードでいきます。(今まで手を抜いていた訳ではありませんが(笑))

操作を確実にし少しでも速くするために工夫しました。

先ずフリーハンドだとブレたり、引掛けたりするので定規を固定して両手で操作できるように

しました。

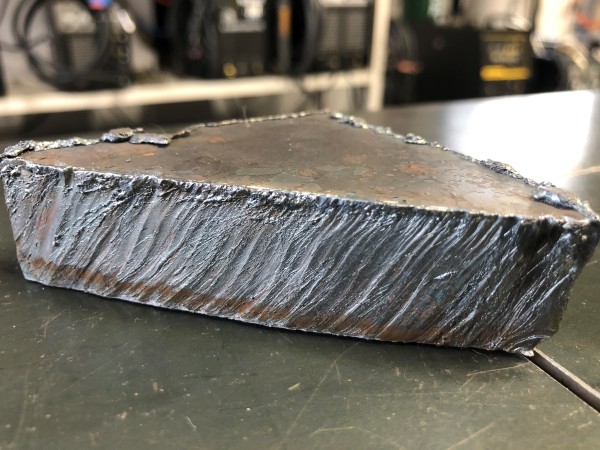

それから、ベストな切断速度が重要に成ってきます。

焦って切断速度を少しでも速くし過ぎると切り残しがでますし、遅いとドロス(溶けた金属が裏側に

付着する)が多く付着しまたくっ付き合ってしまう。

従って、溶接の時と同じように集中してトーチ角度がブレない様に一定の速度で、溶けて切れている

部分を良く観察して切っていきます。

何度か切断し最速タイムがデマシタ!なんと″25秒″でした。

(速いのか遅いのか分からないと思いますが…(笑))

やはり、速く切れた時は切断面もキレイでした(今回の作業には必要有りませんが)。

これで終わりかと思いきや今度は、「鋼板の端から切るのではなく途中から穴を開けて

それから切って欲しい」と、頼まれ「えっ! 25mmも厚みが有ると穴を開けるのは?」

今までやったことが無かったのですが半信半疑で試してみました。

(穴が抜けるまでは、火の粉が跳ね返り顔に被ってしまうので、トーチ角度を斜めにして

火の粉を向こう側に飛ばして抜けたら垂直にする)

お見事!穴が開き、切断できました!

今までこんなに厚板を連続して切ったことが無かったので、意外と疲れました。

(周りに見学者が7~8名いて緊張していたせいもあり)

お疲れ様でした。

お客様は、実用化に向けて今回切断した重たい鋼板を持って帰って、今日検証した結果を皆さん

でまとめるそうです。

因みに、「今回使用したプラズマ切断機の使用率は、最大出力電流100Aで連続6分切断したら

一度休ませないとならないですが」と説明すると、お客様から「ぢやあ、2台並べて交互に使え

ば」等々、終わりに意見交換をしました。

上手くまとまると良いですね。今後が楽しみです。

また何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

今回使用した機種の詳細はこちらよりご覧になれます。

・エアープラズマ切断機WT-100

(クリックすると別ページに表示されます)

半自動溶接機をご購入頂いていたお客様からのご要望で溶接講習(ガス無し/有り)を行いました。

2021年09月10日

こんにちは、関東営業所の磯部です。

以前、半自動溶接機<WT-MIG160>とプラズマ切断機<WT-100>をご購入いただいていた

お客様から溶接講習をして欲しいとご要望がありました。

お客様は、とある大学のデザイン学科で教員をされているそうです。(その為、溶接は未経験)

「デザイン学科で何を溶接するのでしょうか ???」と聞くと、何やら洋服を掛けるハンガーラッ

クは、教員や学生が自分達で造るそうです。パイプを切って、削って、くっ付けて(溶接)。

なるほど、溶接機って様々な分野で活躍するんですね。 😀

それでは講習の内容ですが、購入いただいた半自動溶接機はノンガスでも(シールドガスを

使わずに)溶接できるやつです。

通常、半自動やTIG溶接ではシールドガス(炭酸ガス又はアルゴンガス)を溶接部に流し外気

から保護しアーク放電(溶接)します。

ノンガス溶接(通称)は、ワイヤーの中にシールドガスの代わりになるフラックスが入っている

専用のワイヤーを使用する事でガスを使用せずに溶接できます。

(溶接機も対応してないと駄目ですが)

<詳細は、こちらをご覧下さい。>(クリックすると別ページに表示されます)

半自動溶接(ノンガスとガスを使った溶接の違い)

<ご参考にこちらの動画もご覧下さい。>

少し話がそれましたが、ノンガス溶接で良ければガスボンベを学校で用意しなくても良く

利便なので、ガス無しと有りで溶接の違いを比べて貰いました。

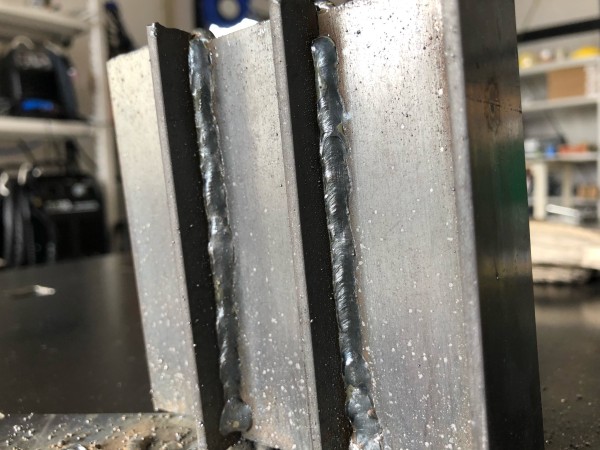

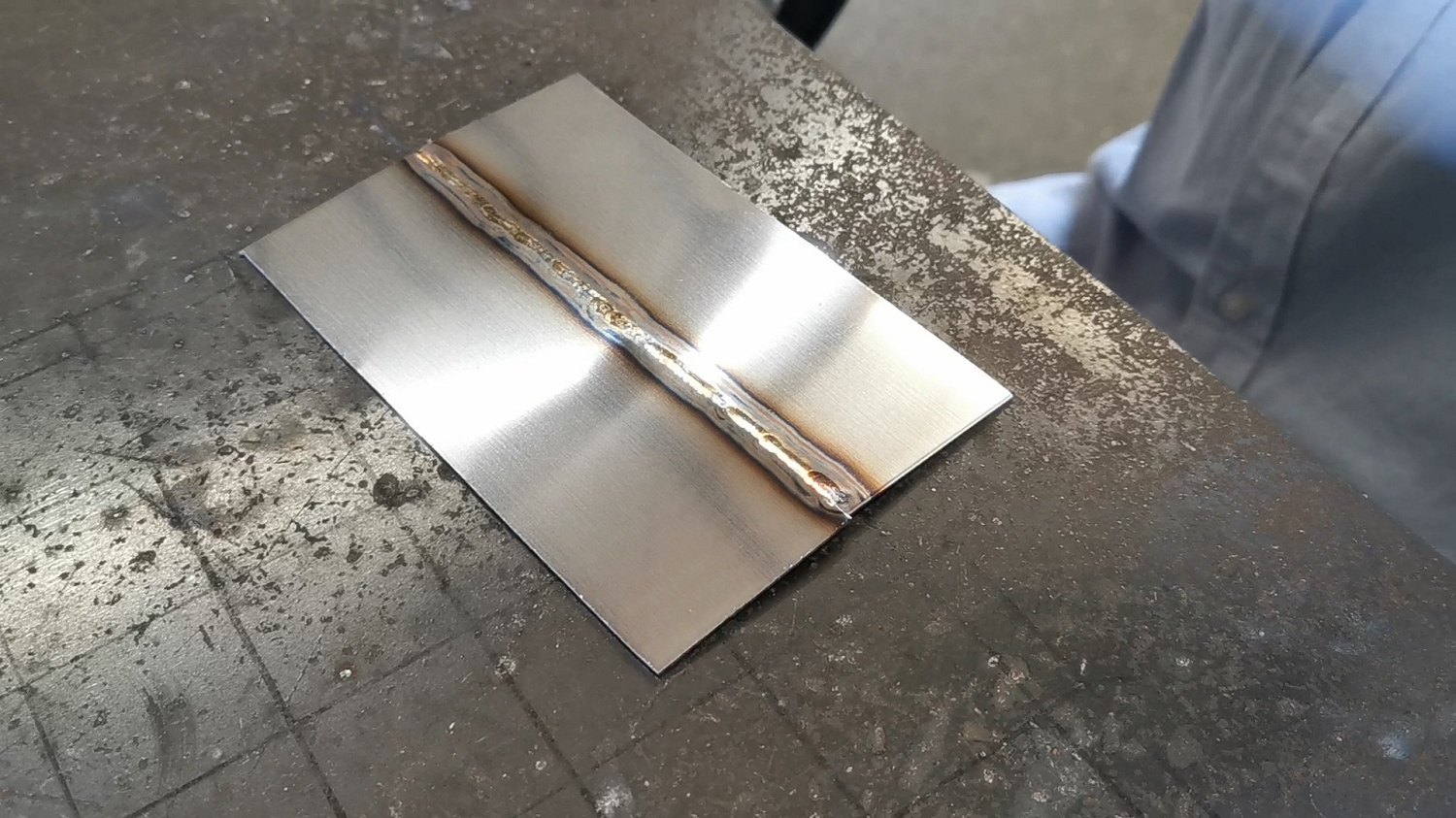

ハンガーラックに使用する材料に近い板厚2.3mmの角パイプを溶接してみました。

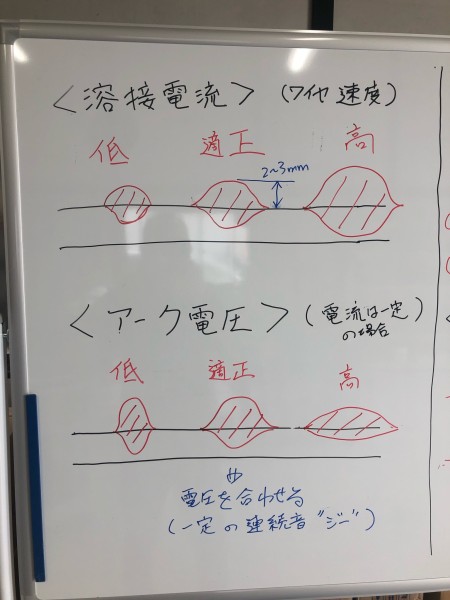

まずは、ノンガス溶接ですがワイヤー速度(電流)と電圧の設定を〔低⇒適正⇒高〕と、

変えて溶接を試してもらい練習しました。

(初めてなのにクネクネと曲がらず真っ直ぐに引けて、溶接ビード幅も揃ってます。上手い!)

続いて、ガス(シールド)溶接です。

こちらも設定を〔低⇒適正⇒高〕と変えて練習しました。

ノンガス溶接に比べて、あきらかにスパッタが少ないです。

やはり、ガス(シールド)溶接に比べてノンガス溶接は煙り(ヒュームガス)、スッパタが

多くスラグ(カス)が溶接ビードの表面に付着し除去しなければならない。

その為、学校的にも、そして学生さんが安心して楽に溶接ができるようにガスを使った溶接

が良いようです。

(ノンガス溶接の利点は、シールドガスが要らない為、屋外で風が強い場所(時)での作業や

ガスボンベの持運びも要らないため現場作業には凄く便利です。用途によって使い分けると良

いと思います。)

という事で、ガス有りで隅肉溶接を練習し、先生も納得がいく溶接ができるように成りました。

最後にプラズマ切断機も使用した事がないそうなので、使い方を説明し、実際にいろいろな

ものを切って試して貰いました。

「溶接機だけでなくプラズマ切断機も今まで触った事もなく、自分でゼロから必要なものを

用意して、組み立てて使うのは気が重かった。今日、講習を受けたお蔭で出来るようになり、

良かった!」と、言ってもらい有意義な講習になり良かったです。

また何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

弊社の溶接機をご購入いただくと丁寧な操作説明から溶接講習まで行いますので、

初心者でも安心してご使用いただけます。(弊社にご来店頂いた場合)

今回使用した機種の詳細はこちらよりご覧になれます。

・半自動溶接機 WT-MIG160 (ノンガス兼用)

・エアープラズマ切断機WT-100

(クリックすると別ページに表示されます)

溶接講習をご希望の方は、こちらから詳細がご覧になれます。

https://www.weldtool.jp/contents/welding-lesson

ピザ窯の製作会社さんにマイクロTIG溶接機を納品しました。

2021年08月27日

こんにちは、関東営業所の磯部です。

今回は、ペレットピザ窯をデザインから製作、販売している会社さんに

マイクロTIG溶接機<WT-MTIG250>を納品しに行きましたのでご紹介いたします。

味わいがあってオシャレでよい雰囲気ですね!

今までは、半自動溶接機で(当社の<WT-MIG160>)溶接していましたが、

半自動溶接では、どうしてもスパッターが溶接部の周辺に付着してしまい、後から除

去しなければならず、その作業が大変で時間が掛かるため、これからはTIG溶接に切

替えるそうです。TIG溶接ならスパッターは出ないので後が楽ですし、溶接ビードの

外観もキレイに成りピザ窯(製品)のクオリティも上がりますね。

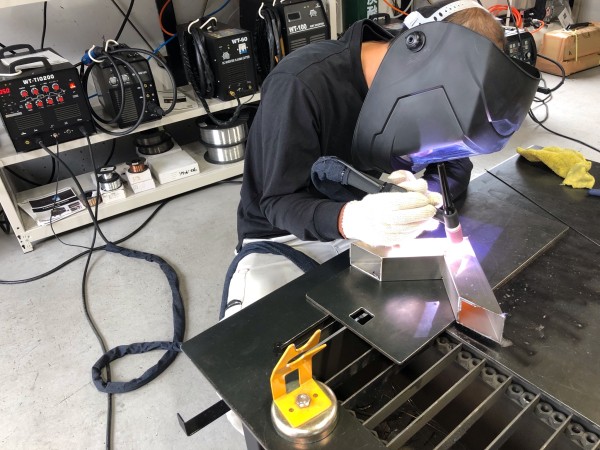

溶接作業されるスタッフさんは、TIG溶接は初めてだそうなので、溶接機の操作方法

からTIG溶接の基本的な溶接の仕方を説明しました。

スタッフさんは、TIG溶接のキレイさに驚いていました!

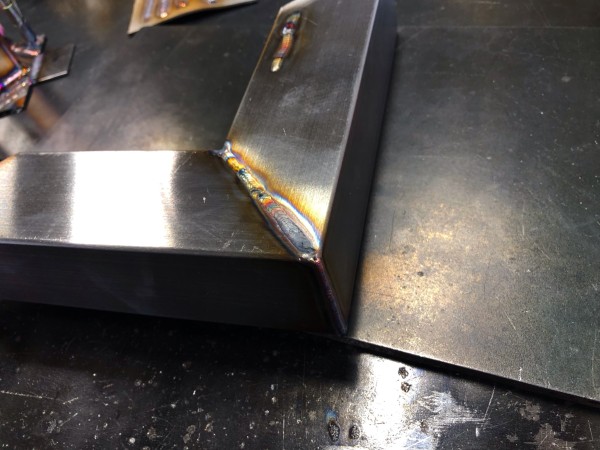

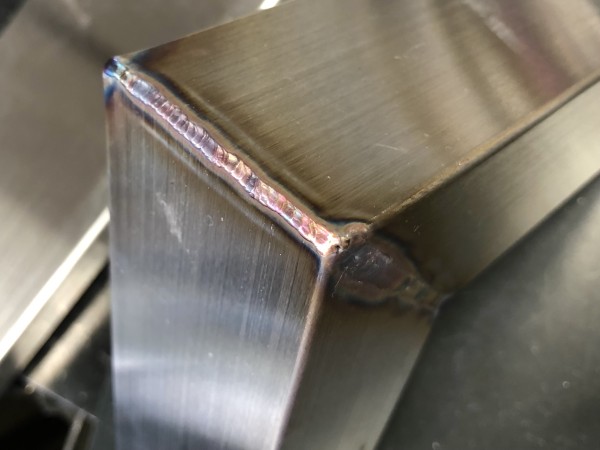

ピザ窯の箱の角を溶接する作業が多いようなので、最初に通常のTIG溶接でなめ付け

を試し、その後、マイクロTIG溶接で同じなめ付けをしてみました。

マイクロTIG溶接では、殆ど焼けが無いのがよく判ります。

溶接作業によって使い分ければ凄く便利だと思います。特に薄板の場合には、マイク

ロTIG溶接が活躍します。

実際にピザ窯に取付ける部品も溶接してみまた。

こちらは、通常のTIG溶接で溶接棒を入れて点付けしました。

TIG溶接の練習を兼ねていろいろと溶接を試してみました。

当社の溶接機で製作されたピザ窯で焼かれた美味しいピザが、全国のピザ屋さんで

多くの人達に食べられていると思うと凄く嬉しいですね。

この度は、マイクロTIG溶接機をご購入いただきありがとうございました。

また何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

今回使用した機種の詳細はこちらよりご覧になれます。

・マイクロTIG溶接機 WT-MTIG250

(クリックすると別ページに表示されます)

初心者向け!シンプルで簡単、おすすめプラズマ切断機3選【選び方・使い方も紹介】

2021年08月17日

こんにちは。WELDTOOLです。

金属の切断に最適なエアープラズマ切断機、金属を扱うプロの方からDIYまで幅広く

近年人気が出ています。

しかし、普段普通に生活をしていてもあまり耳にすることがなく、イメージとしては

難しい、高額、資格は必要なのか?といった疑問をもち、

なかなか手を出せない人も多くいらっしゃいます。

今回はそんな疑問を解消しつつ、切断機を選ぶ際のポイントなどを記述していきます。

ちょっとしたコツや、実際に切断機を使用している動画もございますので、

購入を検討されている方は参考にして頂ければと思います。

エアープラズマ切断機とは?

アーク(プラズマ)で金属を溶かし、高圧のエアーで吹き飛ばす機械の事です。

エアーコンプレッサーを使用することから、「エアープラズマ切断機」と呼びます。

ガス切断では切ることの出来ないアルミ、ステンレス、真鍮、銅、など電気が通る

金属であればほとんど切断することが出来ます。

また自分の好きな形に切断できるのもいいですね。

高速切断機やグラインダー、バンドソー等ではできない曲線の切断も楽にできます。

こちらのページでは各切断機(金属)の特徴等を記載しております。

(※クリックすると別ページに表示されます)

エアープラズマ切断機を使用するにあたって必要なもの

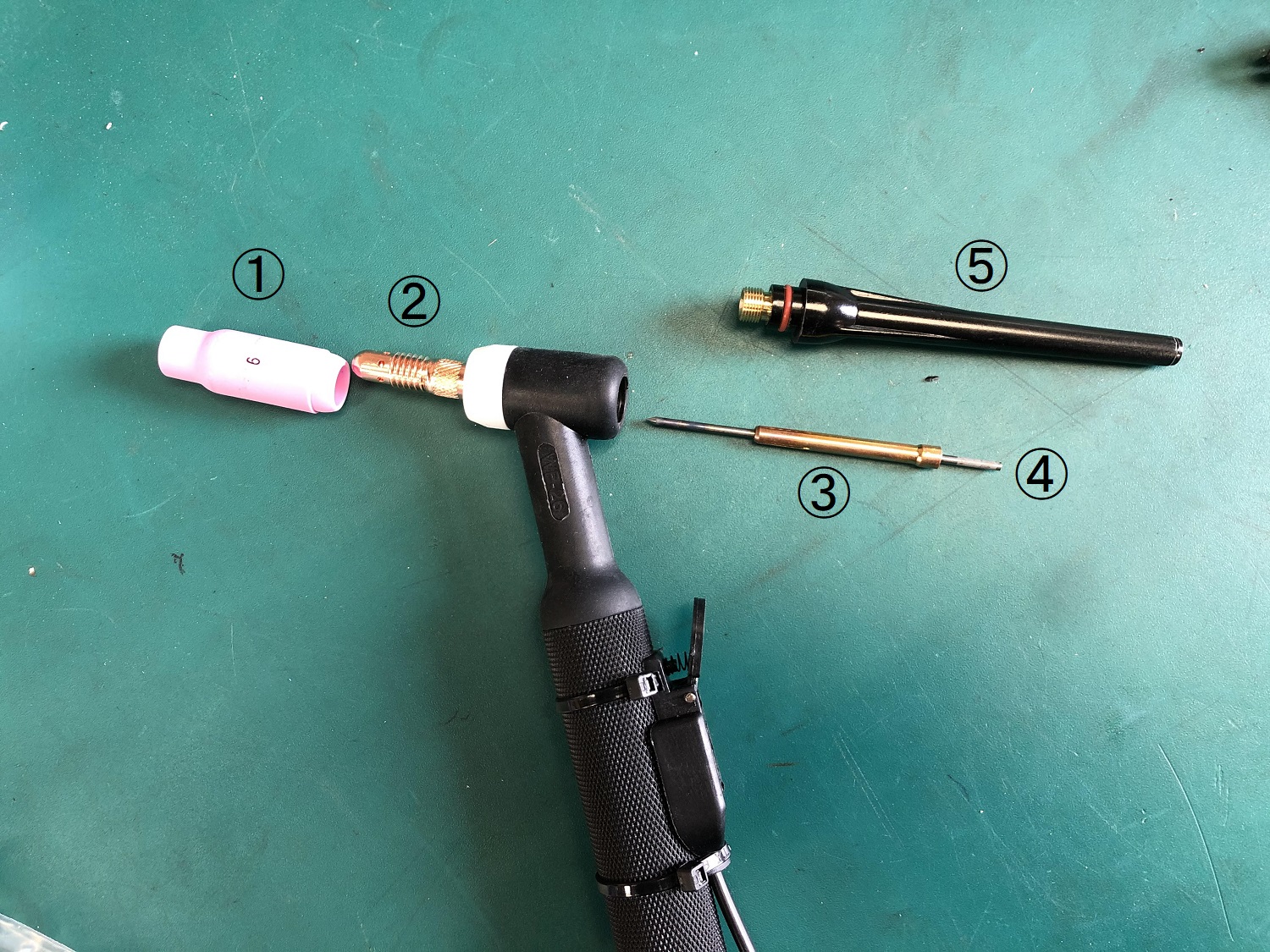

弊社のエアープラズマ切断機、本体に付属されているものは、

- ①切断トーチケーブル

- ②アースケーブル

- ③④消耗品(チップ、電極、カップ)

- ⑤トーチガイド

- ⑥エアーレギュレーター

※写真はエアープラズマ切断機「WT-100S」の付属品です。

従って他にご自身で用意するものは電源とエアーコンプレッサーのみとなり

商品到着後すぐに使用する事が出来ます。

※WT-30Cはエアーコンプレッサー内蔵なので電源のみでOK!

ただ、切断の際には高温で火花が跳ね返ってくる事がありますので

皮手袋、保護メガネがあるとより良いですね。

エアーコンプレッサーの容量について・・・

吐出空気量約90L/分以上、タンク容量30L以上のものがおすすめです。

電源は100Vのコンプレッサーでも問題ありません。ただ、800W程度ではなく、

1500W程度はあったほうがいいです。

800W程度のものでも使用はできますが充填待ちの時間が多くなります。

また、エアーコンプレッサー内蔵型もありますが、そうなるとどうしてもコンプレッサーは

小型になりますので、あまり連続使用が出来ないと思われます。

使用上の注意点、資格は必要なのか?

【使用上の注意点】

先ほど軽く触れましたが、切断の際は高温で火花が跳ね返ってくる事があるので

周りに可燃性のものがないよう気を付けて下さい。

当然周りに人がいないのを確認して使用する事ですね。

また、ヒューム(粉じん)が舞う事がありますので防塵マスクの着用をお願い致します。

【資格は必要なのか?】

プラズマ切断のほかに金属を切断するメジャーなものはガス切断があります。

ガス切断は100mm近い分厚い金属を切断出来ますが、

主に可燃性ガスのアセチレンガスやプロパンガスを

使用するため、危険が伴い資格が必要となってきます。

それに対して、ガスを必要としないプラズマ切断に資格は不要です。

使用感・機械を選ぶ際のポイント

使用前に写真メインになりますが、セッティングの説明をします。

(エアープラズマ切断機WT-100Sを使用)

本体に付属のケーブルを接続します。一番右側はアースを差し込むコネクタとなり、

先端のアースクリップは作業台、または母材に直接挟んで下さい。

切断するものに錆びや塗装がある場合にアースをセットする箇所を

グラインダー等で削って通電させる必要があります。(切断箇所も同様に錆びを削ります)

エアーホースを付属のレギュレーターに接続します。

出荷時に圧力を5キロに設定しておりますのでご自身での調整は不要です。

以上でセッティングは完了ですね。早速切断していきます。

板厚3.5mm、マジックで線をひいた部分を切断していきます。

直線を走る場合はLアングル等を定規代わりにすると綺麗に切断が出来ます。

実際に切断しているところは動画をご覧下さい。

キレイな切断面です。若干切断面の上下にノロが付着していますが、

最終的にグラインダー等で仕上げれば問題ない程度です。

↓更に切断動画を見る場合はこちらからご覧ください↓

(※クリックすると別ページに表示されます)

★プラズマ切断機を選ぶ際のポイントとしては

- ・最大何ミリ切断出来るのか?

- ・切断する母材はどういった形状なのか?

この2点が重要になってきますね。

例えば平板7mmを切断するのであれば約10mm切断可能なものを

選択すると間違いないのですが、波打った板や加工してあるものですと、

キレイに切断出来ずに使用していてストレスを感じるかもしれません。

また厚み9mmあるH鋼でもボルト部分は板が重なってる事があるので、

余裕をもって十数ミリ切断出来るものが望ましいですね。

参考までに今までこういった職業の方がエアープラズマ切断機を購入しています。

建築業、解体業、工務店、運送業、バイクショップ、カーショップ、

廃棄物リサイクル業(スクラップ業者)、自動車整備、マリーンショップ(船関係)等

エアープラズマ切断のメリット

操作がシンプルで安全!

先ほどもお伝えしましたが、可燃性のガスを使用しない為、ガス切断と比較すると

安全で尚且つ操作が電流(パワー)の設定のみです。また使用方法さえ分かってれば

スキルを必要としない為、初心者の方でも扱いやすくなっております。

ただ、アーク=放電ですので長袖の作業着、保護メガネ、皮手袋の準備は忘れずに!

切断速度が速い!

ガス溶接では鉄の切断しかできませんが、プラズマ切断なら通電する金属ならほぼ切断可能です。

また切断速度が速く、薄物ですとあっという間に切断ができて作業効率がアップします。

プラズマ切断機が初見のお客様の所にデモでお伺いすると、大体皆さま口を揃えて

「切断速度が格段に上がった!」とおっしゃられます。

切り口がきれい!曲線を描ける

レーザー切断並みとはいきませんが、角パイプLアングルなどを定規代わりに使う事で、

ガス切断機よりはキレイな切断面を得る事ができます。

また、直線だけでなく曲線の切断もでき、複雑かつ多様な製品形状にも対応できますので

様々な分野で活用されています。

維持費が安い!

ガスを必要としないのでランニングコスト面で差が出てきます。

電気代はガス代とくらべると無視していいレベルで、チップと電極の消耗度合も、

グラインダーの砥石と比べると、同じ物を切る場合で金額的に1/3程度で済む場合が多いようです。

エアープラズマ切断のデメリット

切断可能な厚みに限界がある

ガス切断では100mm(鉄のみ)の金属も切断可能ですが、

プラズマ切断だと約5~40mm程度と限られてきます。

中にはそれ以上切断可能なものもありますが、機械自体大型になり、

初期費用もそれなりにかかると思われます。

電源やエアーコンプレッサーが必要

プラズマ切断機は200Vの電源があればどこでも使用できますが、電源が近くにない屋外や100Vのみ

配電されている場所では使用出来ません。同様にエアーコンプレッサーも必ず必要になってきます。

とはいえ、プラズマ切断機はデメリットと比べ、たくさんのメリットがありオススメです。

スラグ(ノロ)の処理が必要

切断部から出るスラグ、(ノロ、バリとも言ったりします)簡単にいうと溶解した金属屑を

処理する必要があります。

溶かした母材の量によってスラグの量は違い、板厚が厚くなるほど後処理が大変になってきます。

以上でエアープラズマ切断機がどういったものなのか解っていただけたと思います。

次項からはおすすめのプラズマ切断機を紹介致します。

おすすめのエアープラズマ切断機

・エアープラズマ切断機「WT-100S」

<特徴>

- ●最大40mm(軟鋼)切断可能、ステンレスは30mm!

- ●強力なパイロットアーク、チップ先端から出る強力なパイロットアークで多少被膜があってもそのまま切断が可能です!

- ●自己保持機能で使い勝手アップ。トーチスイッチを離したまま切断が可能!

- ●重量は30キロありますが、車輪付きで持ち運びが楽!

- ●使用後はアフターフローでトーチ内部を冷却するので消耗品が長持ち!

- ●Sシリーズは3年の保証付き!

- ●今ならモニター割引実施中!

- ※使用後感想、写真等を送っていただくと24,800円値引き!

・エアープラズマ切断機「WT-60」※新タイプにリニューアル!

<特徴>

- ●軟鋼なら最大約10mmまで切断可能!

- ●エアーレギュレターが内蔵で省スペース設計!

- ●家庭用の200V(エアコン等)の電源で使用可!

- ●低価格でDIYでも活躍!

- ●重量7.2キロ!小型で軽量なので持ち運びが楽!

- ●通電する金属はほとんど切断可能!

- ●安心の1年保証付き!

・プラズマ切断機「WT-30C」※エアーコンプレッサー内蔵

<特徴>

- ●軟鋼なら最大約6mmまで切断可能!

- ●エアーコンプレッサー内蔵でこの大きさ!

- ●家庭用の200V(エアコン等)の電源があれば使用可!

- ●低価格で現場、DIY等で活躍!

- ●エアーコンプレッサー内蔵なのに重量12キロ!

- ●通電する金属はほとんど切断可能!

- ●安心の1年保証付き!

消耗品を長持ちさせるコツ

トーチ先端にチップ、電極という消耗品があるのですが

切断方法(角度や速度)が悪いと直ぐにダメになり新しいものと交換になります。

先ずは切断の際のトーチの角度、スピードの説明です。

切断の時のトーチ操作の注意点は、

トーチを材料に対して垂直に保ち、一定のスピードで確実に火花が裏(下)に抜け

ているのを確認しながら送る。(送りは、押したり、横に引くのではなく、手前に

引いた方が楽に真直ぐに切れます。)

送りスピードは、

- ・早過ぎると、切り残しができ火花が跳ね返り浴びることになります。

- ・遅過ぎると、切り幅が広く(太く)なります。

適切な送りスピードは、切断する母材の材質と板厚に対して、プラズマ切断機の

出力(切断電流)のバランスで決まります。

下の画像では火花がしっかり下に抜けスムーズに切断が出来てます。(〇良い例)

一方こちらは跳ね返ってきてキレイに切断が出来ていません。(×悪い例)

チップ、電極を長持ちさせるコツをこちらで更に詳しく説明してますのでご覧下さい。

(※クリックすると別ページに表示されます)

お客様の声、よくある質問

弊社のエアープラズマ切断機を使用されてる方の声です。ご参考までに。

(※クリックするとご覧になれます)

他にも

- ・パワーが増して切断スピードが上がりました(金属スクラップ業者)

- ・32mmの金属も調子よく切断する事が出来、ガス切断で作業するのに比べてかなり時間短縮が出来ました。

- ・サンダーが入らない場所で困っていましたが、こちらのプラズマ切断機なら細かい場所も入るので、綺麗に外せました。(ガウジングで使用)等

まだまだお客様の声はございます。他にもご覧になりたい方はクリック↓↓

またこういったお問い合わせも多くありますのでご参考までに。

番外編

・ガウジング(はつり)とは?

ガウジングとは主に金属板の溶接欠陥部を除去する(溶接した箇所を剥がす)目的や

単純に金属板に溝を作ったりする事です。

弊社の切断機でガウジングが使用出来るのはWT-100、WT-100Sのみ

セッティングは先端の消耗品を交換するだけです。(下記画像)

使用方法は動画をご確認下さい。

続いては

エアープラズマ切断機で円切りコンパスを使用。

ここまでご覧いただきありがとうございました。

おすすめのエアープラズマ切断機!

製品について何かご不明な点がございましたらお気軽にご連絡下さい。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

煙突ダクト(SUS)1.0mmをマイクロTIG溶接でデモを行い、即購入、そのあと講習まで行いました。

2021年08月12日

こんにちは、関東営業所の磯部です。

今回は溶接デモを見てもらったあとに即購入頂き、そして溶接機を持帰る前に即使える

ように溶接講習までを行いましたのでご紹介したいと思います。

お客様はボイラーを販売され据付けまで行われる会社です。

ボイラーの煙突(ステンレス製)の組立て時にダクトとフランジを取付ける際に、

今までは接着材で着けていたが最近は溶接するように成ってきた。

フランジの厚みは3.0mmですが、ダクトの厚みはなんと1.0mmと薄く、溶接するには

熟練でないと難しい。

そこで、「マイクロTIG溶接機を使って未経験者でも容易に溶接できないか?」

とのご要望でした。

実際に使用される煙突をご持参いただいたので溶接してみました。

ダクトの上に見えるのがマイクロTIG溶接機です。判り難くてすみません。

このサイズ(小型軽量)でも最大出力電流は、なんと250A!(板厚10mm程度まで溶接可能)

先ずは仮付け溶接をしてみましたが、これは難なく溶接できました。

仮付けだけするのであれば通常のTIG溶接でも慎重に溶接すれば問題なくできますが、

全周を溶接しなければならないので、薄いダクト側が穴が開いてしまうのが怖い…

いや、間違いなく穴が開く 🙁

そこでマイクロTIG溶接すれば、ミリ秒単位の瞬間的な溶接の繰り返しなので、安心して

確実に溶接できます。 3cm位の長さを溶接してみましたが、すんなりとできました!

これを見て即購入いただきました。そして、溶接機を納品、持帰ったあと直ぐに実作業ができ

るようにと、そのまま溶接講習を行う事に成りました。

社長は先に仕事に戻り、2名の作業者の方達が居残り講習しました。

一人は若干の溶接経験有り、もう一方は全くの初心者でしたのでマイクロTIG溶接だけでなく

通常のTIG溶接もできるように基本から練習しました。

やはり、最初はアークを出し溶融プールをつくる。

次に溶接トーチの角度、そして、タングステン電極の先端と鉄板の距離を一定に保ちながら

溶融プールを前へ移動し、幅を揃えつつ鉄板の上をナメていきます。

それに慣れたら、実際に2枚の鉄板をなめ付け(共付け)溶接をしてみます。

続いて、今度は溶接棒を入れる練習をします。

二人で交代交替に入替りながら練習しました。人が溶接している処を見るのも

「人のふり見て我がふり直せ」と言うことわざの通り大事な練習方法のひとつです。

自分が溶接している時には、緊張していて余裕が無いですが人の溶接を見ている時には、

落ち着いてトーチ角度、溶接棒の入れ方や溶接状態などを観察できます。

溶接棒入れをたくさん練習しました。 お疲れ様です! 😀

それでは実践に向けて、マイクロTIG溶接で似たような板組み(1.0+3.0mm)で重ね

溶接をしてみます。

通常のTIG溶接の練習で苦労したせいか、マイクロTIG溶接の簡単さに驚いてました 😯

それでは最後に、いよいよ本番でダクトとフランジをマイクロTIG溶接してみます。

仮付け溶接は難なくできましたが、断続して溶接していくとやはりトーチ角度とか狙い位置

(距離)が定まらず思うようにいかないようです。また、隙間が有ると余計に難しくなります。

隙間を埋めるためには、溶接棒を入れなければならないのですが、今回の溶接の場合

には、隙間が無い処から溶接をしていくと冷えて固まる時に薄いダクトがフランジ側

に引張られて隙間が縮んで無く(狭く)なっていき溶接棒を入れなくて済みました。

あらかた試し、なんとか溶接できるように成ったので今日のところはここまでにし、

この後はこのダクトを持って帰って更に練習するそうです。

お疲れ様でした!明日から実践で頑張って下さい。

この度は、マイクロTIG溶接機をご購入いただき、そして、溶接講習にもご参加いただき

ありがとうございました。

また何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

弊社の溶接機をご購入いただくと丁寧な操作説明から溶接講習まで行いますので、

初心者でも安心してご使用いただけます。(弊社にご来店頂いた場合)

今回使用した機種の詳細はこちらよりご覧になれます。

・マイクロTIG溶接機 WT-MTIG250

(クリックすると別ページに表示されます)

溶接講習をご希望の方は、こちらから詳細がご覧になれます。

https://www.weldtool.jp/contents/welding-lesson

溶接講習レポート<前回の半自動につづきTIG溶接編>

2021年07月20日

こんにちは、関東営業所の磯部です。

前回の半自動溶接の講習後にTIG溶接の講習も行いましたのでご紹介いたします。

「TIG溶接はやったことないが、ステンレスやアルミ溶接ができるようになりたい」と、

のご要望でした。

はじめてのTIG溶接なので、まず私が溶接しているところを見てもらいイメージをつかんで

もらいました。

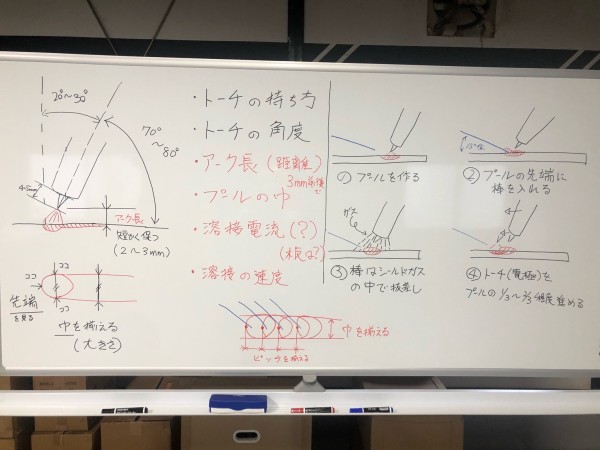

その後、実際に溶接してもらうのですが、先にトーチの操作方法の基本的なことを絵に書い

て説明しました。

しかし、”百聞は一見にしかず”と言いますので、溶接をやってみない事には説明だけ聞い

ていても何の事だか理解できないので、まずアークを出してみます。

最初はアルミの板に溶融プールをつくるだけで、アーク長の維持と溶ける感覚を覚えて

もらいます。

溶融プールをつくる事ができたら、プールを前に進めて伸ばしていきます。

(ここまで出来れば、既にナメ付け溶接が出来るようになります。)

続いて、溶接棒を溶融プールに入れていきますが、初めてなのにいきなり、右手のトーチをブ

ラさずに動かしながら、左手で溶接棒を入れるという動作を連動、連続させることは難しいです。

なので、最初は①プールをつくる⇒②溶接棒を(プール先端に適量)入れる⇒③一旦、止める

⇒④溶接ビードを見て確認する。

①~④のこれだけの単純な動作を一回、一回溶接を切って、目視と手の動きの感覚を覚えます。

この動作を繰り返してビードを繋げていき、だんだんと早くして慣れてきたら、

溶接を切らずに連続して出来るように成ります。

更にリズムよく出来るように成ればバッチリ!です。

アルミで繰り返し練習をしたので、ある程度はTIG溶接の仕方に慣れられました。

それでは、いよいよ実践に参ります。

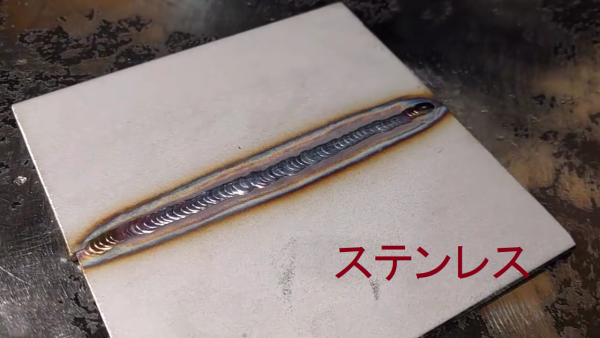

持参してもらったステンレスの角パイプのナメ付け溶接をしてもらいます。

板厚が2mmとけっこう肉薄なのですが、上手く溶接できました。

ステンレスの薄板の溶接は、熱が入りやすく酸化(黒っぽく)し易いので、

実践ではガスシールド性が良くなる”ガスレンズ”をお勧めしました。

⇒<ガスレンズ>

最後にTIG溶接を始めるにあたって必要になる消耗品(溶接棒、タングステン電極やコレット、

ノズルなど)の種類やサイズについて説明しました。

会社の工場には既にTIG溶接機が有るそうなので、さっそく溶接するためにタングステン電極や

コレット、そしてガスレンズも注文頂きました。ありがとうございます。

半自動溶接に続きTIG溶接の講習も受けられ、短時間で多くの事を覚えなければならず、

この暑い中ハードでしたが、熱心に受講され大変お疲れ様でした。

あとは実践で繰り返し溶接することで上達しますので頑張って下さい!

今回は、溶接講習にご参加いただきありがとうございました。

また何かご不明な点がございましたらお気軽にご連絡下さい。

皆さま、奮ってのご参加をお待ちしております。

https://www.weldtool.jp/contents/welding-lesson

溶接講習レポート<半自動溶接>

2021年06月25日

こんにちは、関東営業所の磯部です。

先週のTIG溶接講習につづきまして、今週、半自動溶接の講習を開催しましたのでご紹介します。

参加者は看板専門店を営んでいる方です。

「半自動溶接機は使ったことあるが、自己流なので正しい使い方を教えて欲しい」と、

のご要望でした。

自己流で溶接をされている方は、意外と多いのではないでしょうか?

自分も始めの頃は、見よう見まねの自己流でやっており、遠回りしていた頃がありましたが…

それでは、溶接講習のレポになりますが、

最初は鋼板に下向きで、溶接ビードを真直ぐに引く練習をしました。

多少の経験が有りますし、言うまでもなく技術者なので、すぐに真直ぐ引けるように

成りました。

しかし、どれくらいの溶け込み、ビード幅がよいのか見極め方が判らないので、絵に書いて

適正な(溶接)電流と(アーク)電圧の調整により、溶け込み方や溶接ビードの形状の違い

を説明しました。

実際に電流を90A、100A、120Aと変えて溶け込み方やビード幅を確かめます。

つづいて、隅肉溶接の練習です。

トーチの角度、突出し長さ(チップと母材間の距離)を確かめて、一定の速度を維持して

溶接します。

ストレート(真直ぐに進める)で慣れてきたので、ウィービング(のの字)も練習してみました。

さらに実践に向けて、立向き(下進)溶接にも挑戦してみました。

そして最後に、明日からでもすぐに溶接作業ができるように、持参していただいた看板の骨組み

になる角パイプの溶接を練習しました。

角パイプの厚みは2.3mmと薄いため、突合せる個所は穴が開かないように気を付けて溶接しま

した。すると真っ直ぐで、ビード幅も細く揃い難なく溶接ができました。しかも巧いですね。

今まで一生懸命に練習した成果ですね!

判らないことや疑問を感じたことは、なんでも質問されメモをとり、そして、繰り返し溶接し、

すごく熱心で時間も忘れて講習を受けられました。

実はこの後も引き続き、TIG溶接でアルミとステンレス溶接の講習も受けられましたので、

また次回、ご紹介したいと思います。

今回は、溶接講習にご参加いただきありがとうございました。

また何かご不明な点がございましたらお気軽にご連絡下さい。

皆さま、奮ってのご参加をお待ちしております。

https://www.weldtool.jp/contents/welding-lesson

溶接講習レポート<アルミ、ステンレスのTIG溶接>

2021年06月18日

こんにちは、関東営業所の磯部です。

昨日、溶接講習を開催しましたので簡単にご紹介したいと思います。

参加者は最近、弊社のTIG溶接機とプラズマ切断機を購入されたお客様です。

以前から大手メーカーさんのハイスペックな溶接機を持っていましたが、仕事柄(特装車整備)

移動して使用することが多いため、購入頂いた両機とも軽量コンパクトで判りやすく使い易い

ので「便利に使っているよ」と、言って頂きました。ありがとうございます。

さて、講習内容はアルミ、ステンレスのTIG溶接です。

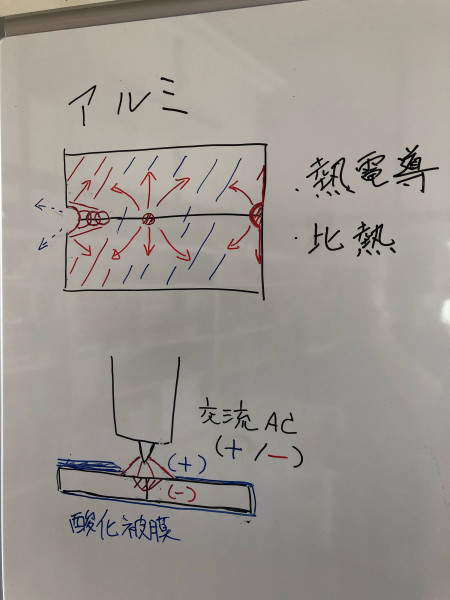

先ずは、アルミのTIG溶接です。

既に実践で経験されているので、「どうして?、なぜ?」「上手くいかないんだろう?」

など疑問点を聞き、アルミ溶接の特性を絵に書いて説明しました。

そして、それを頭に入れて溶接してみてもらいました。

アルミの板を最初に溶接棒無しで、なめ付けで溶融プールの状態(溶け方)を確認して貰い、

その後、溶接棒の入れ方やタイミングの練習をしました。

その中で、特に溶接棒の送りが思うようにいかなく困っているようだったので、

溶接棒の持ち方を2、3パターン説明しました。

続いて、ステンレスのTIG溶接です。

板厚は3mmです。電流を100A⇒110A⇒120Aと変えていき、溶け加減、焼け加減を確認

してもらいました。

ステンレスの薄板は、溶かし過ぎるとプールがふらつきビードが揃わず、また、焼けて

(酸化して)黒くなってしまうので、適正な溶接電流値と溶接速度に気を付けてもらう

ようにしました。

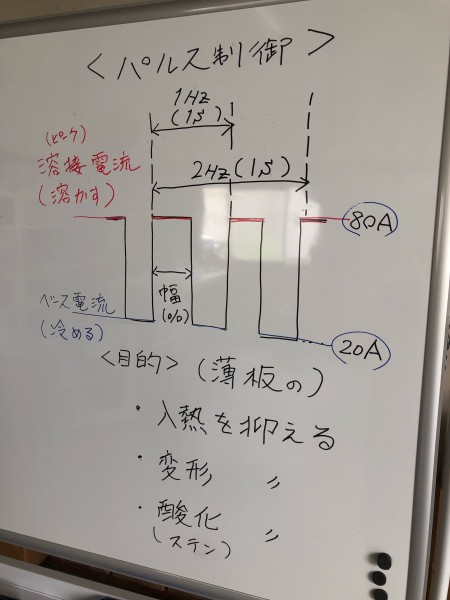

そして、パルス制御の使い方がよく理解できていなかったそうなので説明しました。

パルス制御(溶接)を使って、入熱(酸化)を抑えるとステンレス特有の光沢、色合いが出ます。

(光沢が有るのがパルス有りで、明らかに黒っぽくなっているはパルス無しです。)

周波数 1.5Hz~5.0Hzとパルス幅を変えて試しまた。

また、パルス制御の効果が発揮される便利な使い方を、ステンレスとアルミの薄板の角を

ナメ付けで、パルス周波数を変えて溶接してみました。溶け込み方と鱗ビードの違いが

よく判ります。

最後に、今まで実戦で困った時の原因と解決方法を私が判る範囲でお答えしました。

・溶接中に”ボー”となる!?

(母材の裏面に塗膜や汚れ、油などが有り、それが焼けてガスと成り出てくる事が原因かも)

・溶接強度について(脚長とのど厚)

・薄板の半自動溶接で穴が開きやすい時は?(ワイヤ経を細くし溶接電流を下げてみる)

・水冷式トーチは必要?(メリット、デメリット)

などなどをお話しました。それが少しでも解決に役立ってくれると良いと思います。

「あとは会社に戻って、繰り返し溶接しないと覚えないね…」と、

普段は主の仕事が忙しく中々時間が取れないようで、今回の講習が少しでもお役に立ち、

実戦で経験を積んで身に付けるてくれれば良いですね。

お帰りの際には、「こういう溶接を学ぶ場や基礎知識的な事を教えてもらう機会が無いので、

また改めて他のスタッフも講習に参加させたい!」と、言ってもらい講習した甲斐がありました。

今回は、溶接講習にご参加いただきありがとうございました。

また何かご不明な点がございましたらお気軽にご連絡下さい。

皆さま、奮ってのご参加をお待ちしております。

https://www.weldtool.jp/contents/welding-lesson

金属リサイクル事業者さんにエアープラズマ切断機のデモに行ってきました。

2021年06月09日

こんにちは、関東営業所の磯部です。

TIG溶接機を納品した帰り道に丁度、プラズマ切断機の購入を検討されている工場さんが

あったので、立ち寄ってデモをしました。

金属リサイクル事業を行っている工場さんです。

工場に入ると廃棄されたモーターや瞬間湯沸かし器などが山積みになってました。

話しを聞くとモーターのカバー(ハウジング)を外して中にある銅線を回収するそうです。

今はカバーを、はつりハンマーで一生懸命に割っているそうですが、モーターのカバーは

鉄やアルミなどの鋳物で出来ており、肉厚が厚く凄く硬いので割るのも一苦労です。

そのため数をこなすのは可成りの重労働ですし、作業時間も掛かり不効率です。

ガス切断機の導入も検討してますが、鉄のカバーは切断できますが、アルミは切断できず。

また、モーターの他にもステンレス製品など様々なものを切断したいとのことで、

プラズマ切断機しかなく導入したいとのこと。

しかし、お客様はプラズマ切断でどの程度切断できるのか判らず一度試して

見たかったそうです。

それでは、先ずは鋳鉄製のモーターカバーを切断します。

できるだけ肉厚の薄い箇所を確認し切断します。その方が早くて確実です。

しっかりアースを接続し、切断スタート。

ものの数秒で、見事に真っ二つに割れました!

続いて、ごっついアルミ鋳物製のモーターカバーです。

このカバーは放熱フィンがカバー全体あり複雑な形状をしているため、トーチの先端が

カバーの面に接触する箇所を探して切ります。

トーチの先端(チップ)が2mm程度以上離れると切れ味が悪く成ります。

その他、様々なモーターカバーも切断して試して貰いました。

お客様は見るまでは半信半疑でしたが、使い方が簡単で切断も早い、そして、アルミや

ステンレスも切断できる事に満足されました。

そして、導入に際して低価格なWT-60と高出力タイプのWT-100の2機種あるので、

どちらがこの作業に向いていてコスパが良いかを比較し説明しました。

WT-60でも切断能力は十分ですが、接触タイプなのでトーチ先端が切断物から離れてし

まうと止まってしまう。

モーターカバーや様々のものを楽に能率よく切断するためには、多少離れてもアークが

途切れず連続して切断できる非接触タイプのWT-100の方が便利でなので、こちらをお勧

めしました。

お客様も理解されWT-100の方が少し高価に成るが購入をしたいとの事で、

最後に消耗品の事や必要なエアーコンプレッサーについて説明しました。

撮影のご協力ありがとうございますした。

何かご不明な点がございましたらお気軽にご連絡下さい。

今回使用した機種の詳細はこちらから

エアープラズマ切断機

WT-60(切断能力10mm/鉄の場合)

WT-100(切断能力25mm/鉄の場合)

【初心者向け】仕事やDIYで使えるおすすめTIG溶接機5選【100V・200V】

2021年06月01日

こんにちは。WELD TOOLです。

自宅で過ごす事が多くなった昨今、仕事での使用はもちろんの事

DIY等でも活躍が出来るTIG溶接機を何種類かご紹介をしたいと思います。

溶接未経験の方でも分かり易く(動画あり)紹介していきますので、

ぜひ最後までご覧ください。

【目次】

①TIG溶接を始めるにあたって必要なもの

- ●溶接機本体(100V or 200V)

- ●母材と同種類の溶加棒

- ●溶接面

- ●保護手袋(作業着等、長袖のものが望ましい)

- ●アルゴンガスボンベ(ガス調整器)

ざっと箇条書きにしましたが、最近の溶接機はある程度セットになっていますので

自身で用意していただくものとしては最低限これくらいになりますね。

TIG溶接は片手にトーチ、片手に溶加棒を持つことになるので

溶接の面に関しては両手が自由に使えるものにして下さい。

②TIG溶接機の選び方

金属でも色々な種類がありますが、特に多いのが鉄、ステンレス、アルミです。

今回はこの3つに絞って説明していきます。

ステンレスや鉄には直流TIG溶接機

主にステンレスを溶接するのに使う。アルミ以外の鉄、チタンなども溶接が可能。

溶接部をシールドするためにアルゴンガスを使う。電極にタングステンを使用。

溶加棒を使わない”ナメ付け”もしくは、溶加棒を使い、両手で作業する溶接方法がある。

ステンレスの溶接にはステンレスの溶加棒を、母材と同じ材質のものを使う。

スパッタが無く、音も静かで仕上りもキレイ。細かい繊細な溶接にも最適!

アルミには交流TIG溶接機

アルミやマグネシウムの溶接に使用する。

ステンレス、鉄の溶接とは違い、アルミは熱が伝わり易いため、母材全体に熱が逃げていき

最初はなかなか溶けてくれませんが、アルミ自体の融点は低いため、

熱がこもってくると耐えきれずに一気に溶け広がる特徴がある。

溶接してみると粘っこく、ちょっとしたコツがいる。

↓↓アルミ溶接のコツを確認する↓↓

機械を選ぶ際は交流、直流の切り替えが出来る溶接機が両方使えて便利!

パルス機能があるかどうか

パルス溶接は高い電流(溶接電流)と低い電流(パルス電流)を交互に切り替え

溶接を行う方法。厚板溶接はパルスなしで行うが薄板に関してはパルスを用いた方が

母材の酸化、溶け落ち、歪を最小限に抑えられる。

作業時間と使用率

溶接機の使用率は10分間でどれだけ使用できるかを表す。

(例:使用率60%、出力最大で溶接した場合だと6分間使用後、4分間は休憩)

使用率を超えると自動で停止する機種もある為、作業時間に合わせた使用率の

溶接機を選定すると良い。

価格の違い

TIG溶接機を使用するにあたって、電源は主に3種類あります。

- ●200V専用

- ●100V/200V兼用

- ●エンジン駆動式(ガソリン・ディーゼル)

価格としては、

200V専用 < 100V/200V兼用 < エンジン駆動式 の順となります。

エンジン駆動式は電源がいらないため高価です。

その他インバーターとデジタルインバーターがあり、デジタルインバーターの方が高価となり

また最大出力が高い程、高価です。

インバーターとは

インバータとは、直流または交流から周波数の異なる交流を発生させる電源回路、

またはその回路を持つ装置のことである。

溶接機だと、電圧と周波数を変えること。電圧や周波数を変えることによりモーターの回転速度を

細かく調節することができます。

デジタルインバーターとはインバーターと比較して細かく電圧調整が可能。

溶接後の仕上がり(綺麗さ)

画像の様に周りにスパッタが一切付着してません。見た目のキレイさは

熟練度にもよりますが、他の溶接方法に比べると顕著に差がみられます。

機種選びは実際に溶接する金属の種類(直流/交流)

厚み等(パルス機能の有無)を考慮して探す事ですね。

③おすすめのTIG溶接機5選

さて、ここからはおすすめのTIG溶接機を5機種ほど紹介していきます。

・インバーター直流TIG溶接機 WT-TIG160【100V】

「WT-TIG160」は何といっても小型・軽量なのが最大の特徴です。

100Vで使えて小型なので場所を選びませんね。

画像を見てもらえると分かるよう

操作も極めてシンプルで、初心者の方も特別難しい設定を行う必要はありません。

TIG溶接機「WT-TIG160」を購入したお客様の声をご覧下さい。

※クリックすると別ページに表示されます。

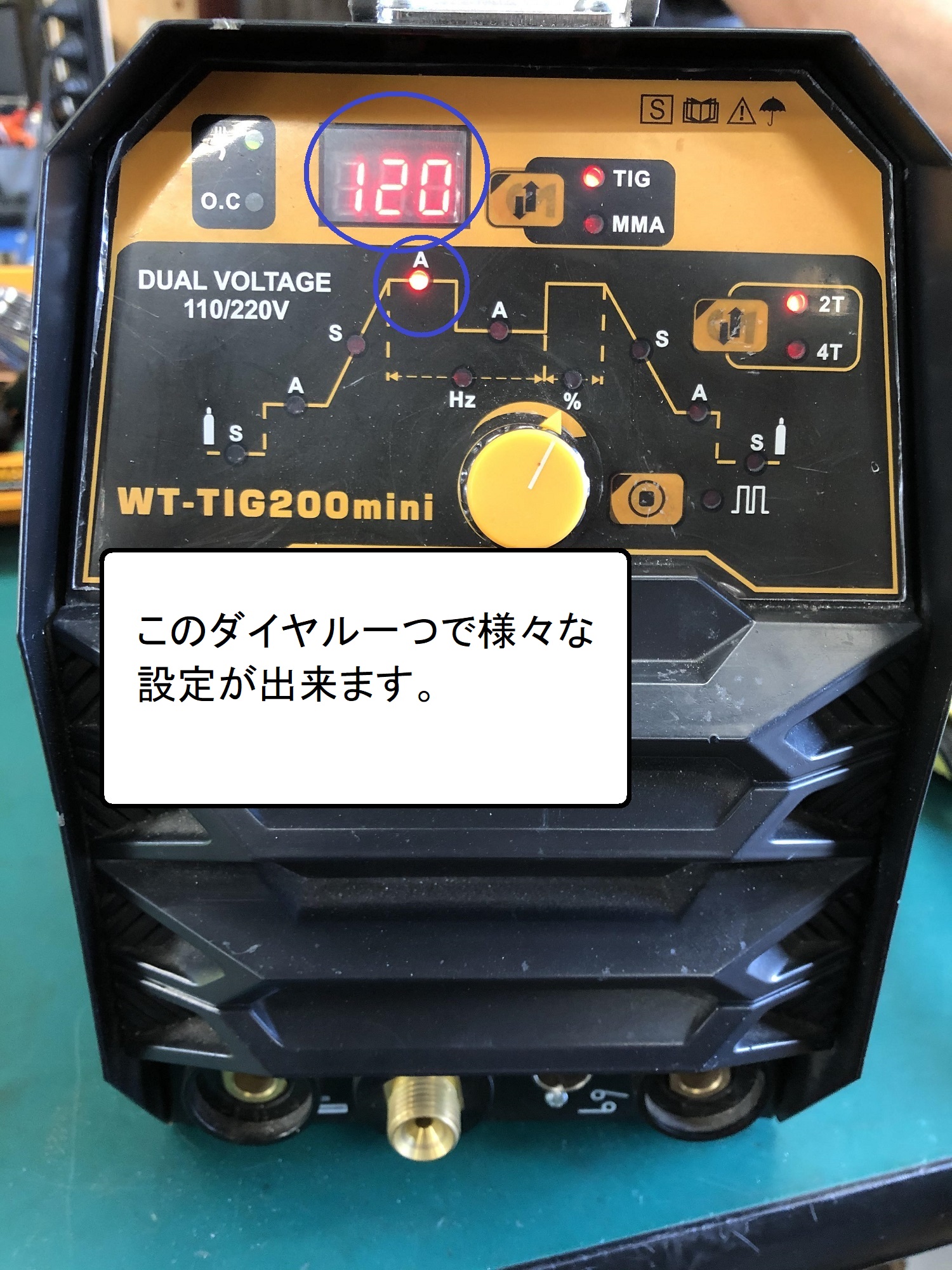

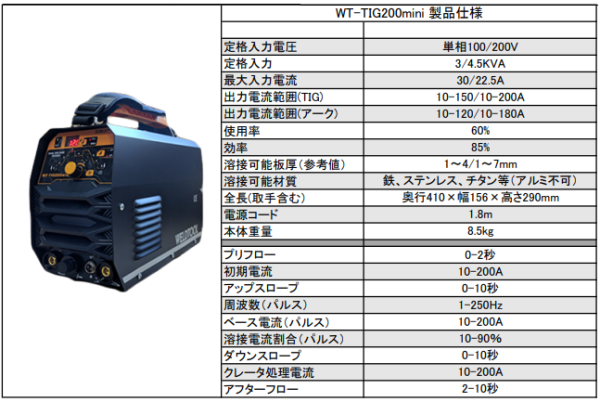

・インバーター直流TIG溶接機 WT-TIG200mini【100V/200V兼用】

こちらの機種も小型で100V/200V兼用なので場所を選びません。

また、電源の100V/200V変更は自動認識なので差し込みプラグを変更するだけです。

初期電流、クレータ処理電流、プリフロー、パルス制御等、多くの機能が使用できます。

ちなみに100V接続時での最大出力は160アンペアとなります。

アーク溶接(手棒)も出来るのは嬉しいですね。

TIG溶接機「WT-TIG200mini」を購入したお客様の声をご覧下さい。

※クリックすると別ページに表示されます。

・インバーター直流/交流TIG溶接機 WT-TIG200【200V】

TIG溶接機「WT-TIG200」は様々な機能を有するハイスペックモデルです。上記の2機種と

比較して一番違うところは“アルミの溶接”が可能な事です。

アルミ溶接時はAC/DC切り替えスイッチをACにするだけ、操作も簡単ですね。

他にも自己保持、パルスを初めとした多くの機能が付いており、有名メーカーの溶接機と比べても

遜色無いという声も頂いております。

こちらの機種もアーク溶接(手棒)が使用可です。

TIG溶接機「WT-TIG200」を購入したお客様の声をご覧下さい。

※クリックすると別ページに表示されます。

・インバーター直流マイクロTIG溶接機 WT-MTIG250【200V】

マイクロTIG溶接機「WT-MTIG250」は、瞬間的なアーク(1ms~200ms)※200ms=0.2秒

を発生させ母材への入熱を抑える事で、歪や溶接焼けといった不具合を減らすことができる、

新しいタイプのTIG溶接機です。

通常のTIG溶接モード(最大出力250アンペア、板厚約10mm)に加え

薄板溶接に特化したマイクロTIG溶接モード、ステンレス溶接焼け取りができ、

薄板や細かい物の溶接には一番向いている機種だと思います。

TIG溶接機「WT-MTIG250」を購入したお客様の声をご覧下さい。

※クリックすると別ページに表示されます。

・水冷ユニット搭載、直流/交流TIG溶接機 WT-TIG320S【200V】

機種の特徴としましては、

- ●3年保証付き!(Sシリーズに限る)

- ●わかりやすい液晶カラーディスプレイ

- ●一つのダイヤルで簡単操作

- ●厚みを設定すれば電流は自動で設定(最大出力320アンペア)

- ●メモリー機能付(設定を18パターン記録可)

- ●自己保持、パルス制御、クレーター処理、SPOT等多機能!

- ●水冷ユニット搭載!(ON/OFF切り替え可)

- ●7立米のボンベが設置出来る!キャスター付きで移動も楽!

水冷ユニットと溶接機が同期されているので溶接時のみ水冷タンクが作動。

電源は一つでOK、溶接以外は水冷タンクはOFFなので省エネ、音も静か!

TIG溶接機「WT-TIG320S」を購入したお客様の声をご覧下さい。

※クリックすると別ページに表示されます。

④-1実際に溶接をしてみよう(セッティング~仮溶接)

先ずはセッティングですけど、付属されてあるケーブルを

本体に接続するだけです。

今回はWT-TIG200を使用して説明します。

※接続方法は取説に記載

アース先端のクリップは溶接台、もしくは母材に直接挟みます。

(※錆び、塗装で通電が出来てない場合はグラインダー等で削って下さい)

アルゴンガスボンベを接続します。

※ガスホース、ワンタッチカプラも弊社溶接機には付属されております。

トーチ先端に付属の消耗品をセットして・・

- 1.セラミックノズル

- 2.コレットボディ

- 3.コレット

- 4.タングステン電極

- 5.トーチキャップ(ロング)

こちらにタングステンの種類、研磨について詳しく説明してますので、

良ければ参考にして下さい。

(※クリックすると別ページに表示されます)

セット方法については動画で紹介します。

これで電源を入れ、トーチスイッチを押すと溶接が出来る状態ですね。

次に仮付け(なめ付け)です。

この作業が上手くいかない事には本溶接の難易度が上がるといっても過言ではありません。

ステンレス、厚みは1mmです。まずこの2枚の板を隙間なく合わせ、

数ヵ所仮止めします。

これで下準備は完了ですね。

④-2実際に溶接をしてみよう(本溶接)

溶加棒を使った溶接はこちらの動画をご覧下さい。

ちなみに・・・溶接棒の送り方について

ちょっとしたコツがあり初めてTIGをする方には少し難しいかもしれません。

こちらの動画で棒の送り方を詳しく説明していますので参考にして下さい。

DIYのTIG溶接に資格は必要なのか?

結論から言いますと、個人の趣味として溶接を行うのであれば不要です。

ただ会社が仕事として溶接をするのであれば、「アーク溶接特別教育」といった講習を

受ける必要があります。

アーク=放電、当然危険は伴ってきますのである程度の知識は必要となります。

⑤TIG溶接機を買う前に実際に試してみるのがおすすめ

弊社では機械購入前に実際に使用をしてみたい、溶接(設定)を教えて欲しいといった

お問い合わせがよくあります。前もってご連絡いただければ使用してみたい

機種をご用意してお待ちしてます。

※クリックすると別ページに詳細が表示されます。

初心者向けに溶接講習もしておりますので、

埼玉近辺に拠点がある方は是非ご利用ください。

(※クリックすると別ページに表示されます。

下部に予約フォームがあるのでご利用下さい)

ここまでご覧いただき、ありがとうございました。

ご不明な点がございましたらお気軽にお問い合わせ下さい。

今回使用した機種はコチラ。※クリックすると別ページに表示されます。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

- 福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

- ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

- 新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

- 溶接のプロフェッショナル集団、雅プラント設備株式会社様に 水冷ユニット搭載/直流・交流TIG溶接機 WT-TIG320S(計6台)納品しました。

- 10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

- 福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

- 新潟県燕市にファイバーレーザー溶接機を納品させて頂きました。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

- 愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。