2022年11月25日

こんにちは。

福岡県内のカーショップ様よりTIG溶接機のご注文を頂き、TIGは初めてとのことでしたので、簡単な操作説明も兼ねてお邪魔してきました。

サーキット系からラリー?系まで幅広く扱われているとのことで、多種多様な車が並んでいました。

個人的な趣味が合うお客様とは、ついつい長話しちゃいます(笑)

今回注文頂いたのはWT-TIG200です。

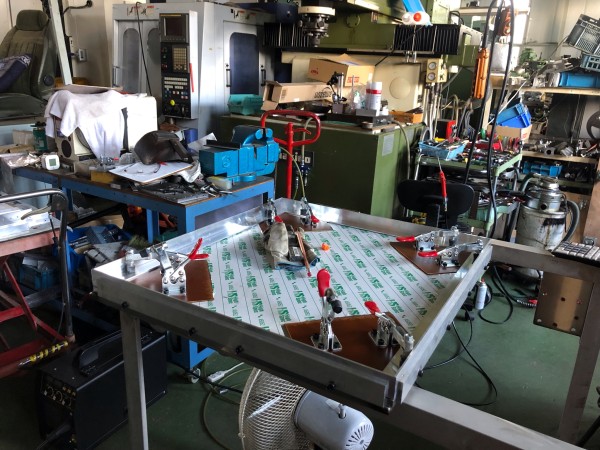

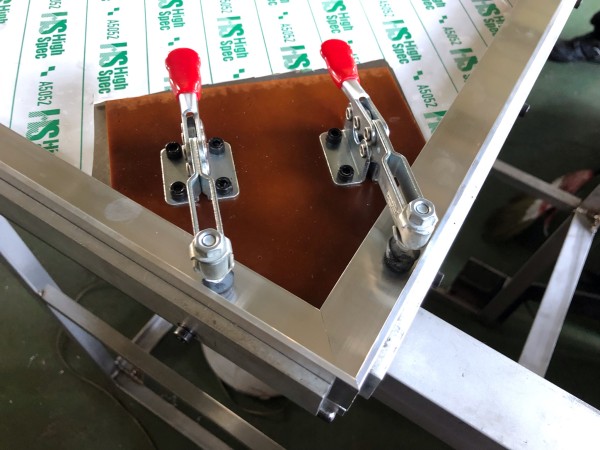

だいぶ錆びていますが、デモ用の作業台持って行ってよかったです。作業台が無くて地べたで溶接→プールが見えない。。とかありましたから。。(汗)

市販の折り畳みテーブルの上に鉄板をビス留めして、取っ手を溶接しただけですが、保管も邪魔にならないし何気に便利です。

一通り説明を終え、溶接を試して頂きます。

TIG溶接は繊細なので、正直なところ初めてで上手くいくことはあまりありません。

一応、半自動は使っていらっしゃるとのことでしたが、仕上がりはどうだろう??

…上手いっっ!! もう僕いらないかと(笑)

普段であれば細かい説明は省いて、一番シンプルな設定のみをお伝えするんですが、お上手でしたのでパルスや2T/4Tの使い分け、アルミ溶接まで細かく説明させてもらいました。

久しぶりのWT-TIG200のデモでしたが、喜んで頂いて嬉しかったです。色々作っちゃってください(´∀`*)ウフフ

お近くで使い方に不安があるお客様は、お気軽にお問い合わせください。

(弊社の溶接機をご注文頂いたお客様へのサービスです)

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2022年11月16日

こんにちは!先日に引き続き、福岡本社より大分県で鉄の解体をされているお客様の

別の工場にプラズマ切断機WT-100Sをデモ・納品してきました。

作業自体はガス切断をされて慣れている様子でしたので、軽く説明すると

皆さん次々と切断を試されていました。

今回はプラズマ切断機を使用する上での注意点を主に説明してきました。

是非最後までご覧ください!!

プラズマ切断機を使用する上での注意点

①気をつける事、周りに燃えるものが無いか確認する

②保護具を着用する

③プラズマ切断機は使用後しばらく空冷する

④切る時のコツ!

⑤消耗品のゆるみが故障に繋がる、消耗品交換のタイミングや定期的なドレン抜き

以上5点について説明していきます!

①周りに燃えるものが無いか確認する

ついつい忘れがちになりますが、まず切断作業を行う前に周りを確認してください。

燃えやすい物、火花が原因で火災につながるものは落ちていませんか?

例えば下のような廃材は燃えやすく、例え火がでなくても、穴が開いたりする場合もある為、

事前に片づけておく、火花が届かない所に場所を移す等の対策を行ってください。

切断作業をする前によーく周りを点検してくださいね !

②保護具を着用する

これもついつい忘れがちですが、作業をする場合は保護具着用をおススメします。

・保護メガネ

・皮手袋

・長袖・長ズボン(できれば火花で穴が開きにくい作業着)

いざという時に自分を守ってくれる大切な道具達なので、是非揃えて作業を行ってください!

③プラズマ切断機は使用後しばらく空冷する

機械を使用後すぐに電源を落としたくなりますが、機械にとってそれはあまり良いことではありません。

機械内部に熱がこもる為、電源は直ぐに落とさず5分~10分程ファンで冷却します。

また約半年に1、2度定期点検として本体の外装を外し

中をエアーブロー等でほこりや粉塵を除去します。そうすることで

故障も未然に防げます。

④切る時のコツ!

切断の際のトーチの角度、スピードが大切です。

トーチを材料に対して垂直に保ち、一定のスピードで確実に火花が裏(下)に抜け

ているのを確認しながら送る。(送りは、押したり、横に引くのではなく、手前に

引いた方が楽に真直ぐに切れます。)

送りスピードは、

- ・早過ぎると、切り残しができ火花が跳ね返り浴びることになります。

- ・遅過ぎると、切り幅が広く(太く)なります。

適切な送りスピードは、切断する母材の材質と板厚に対して、プラズマ切断機の

出力(切断電流)のバランスで決まります。

⑤消耗品のゆるみが故障に繋がる、消耗品交換のタイミングや定期的なドレン抜き

アークが出ず故障かな?と思ったら一度確認してみて下さい。

こういった些細なことが原因の可能性もあります。

チップ、電極が緩んだまま使用していると故障に繋がる可能性があるので

ペンチ等でしっかり締め付けます。

また消耗品の交換のタイミングとしては切断時の火花の跳ね返りで

穴径が大きくなってきたり、空打ちした際にアークが真っすぐ出なくなると

交換のタイミングかと思われます。チップの劣化が激しくなると

切断時にアークが出難かったりするので分かり易いです。

今回のデモでは使用方法はもちろん、注意点も詳しく説明してきました。

これから使用するにあたって何かご不明な点が出てきましたらお気軽に

お問い合わせ下さい。

ご購入、撮影の協力ありがとうございました!

今回使用した機種

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2022年11月11日

こんにちは!

鉄の解体などをされているお客様にお問い合わせいただき、実際に試したいとのことで、

福岡本社より大分県まで切断機WT-100Sのデモに行ってきました!

お客様が知りたいことは?

- ①本当に切れるのか?

- ②電力は足りるのか?

- ③自分達でも扱えるのか?

以上の3点をふまえ実際にテストを行いました。

それぞれどうだったかを項目順に解説していきたいと思います!

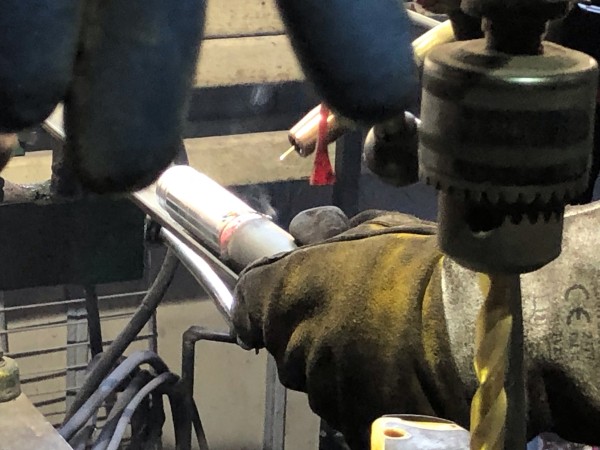

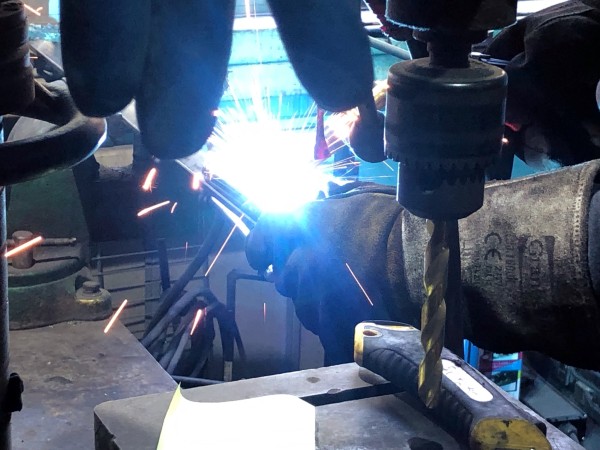

セッティングを完了させまして。

それでは最初の項目、

①本当に切れるのか?を検証!

本当に切れるのかを試すために、普段切っているものを用意していただき、実際に試してみました。

切るものはこれです。

■厚みのある大きな鉄のタンク!

■厚みのあるフランジ!

結果は!?

動画や写真をを見ていただければわかりますが、綺麗に切断できています!

WT100-S最大切断板厚は30mm~40mm前後なので(軟鋼の場合)それ以下であれば切断することが可能です。

ただ、切断するものは通電する物でなければいけません。例えば、木材や電気を通しにくい物は電気を通さない為切断することが出来ませんので、ご注意ください。

②電力は足りるのか?を検証!

気になる電力ですが、このエアープラズマ切断機WT-100Sの最大入力電流は40Aになります。

また、三相200V専用の機械ですので、単相200Vでは使用できません。

厚みのある物を切るためには(30mm~40mm)、最大出力に近いアンペアにする必要があるため、40Aでは足りない可能性があります。

今回のデモでは出力を70~100Aの間で行いましたが、時々ブレーカーが落ちてしまいました。

厚みのあるものをメインに切断する方はブレーカーのアンペア数は余裕をもっていた方が良いかもしれません。

出来れば、40A以上あればベストです。

ただ、逆に言えば30Aでも最大出力の7割程度は使用できるので、使用用途によって一度考えてみていただければと思います。

また、エアーコンプレッサーですが、200Vのエアーコンプレッサーであればほぼ大丈夫ですが、100Vの場合、あまり小さいと充填待ちの時間が多くなります。

100Vの場合、吐出量90L/分以上、タンク容量25L以上をおすすめします。ワット数で言うと1300W以上はあった方が充填スピードも早くていいです。

コチラはWT-100Sよくある質問にも載っているので、興味のある方は一度確認してみてください。

③自分達でも扱えるのか?を検証!

結論からいえばお客様は上手に扱えていました!

普段から溶断作業を行われているということで、プラズマ切断機でも問題無く切断しておられました。

初めての方は不安かもしれませんが、少し練習をすれば慣れてくるので心配はいりません!

ただ、やはり高電圧のプラズマが出ているので常に周りに気を使い(火花など燃えるものがないか)、

顔や目を保護する物、皮手袋、長袖、長ズボンなどは着用して慎重に安全第一で作業を行ってください。

以上WT-100Sのデモ検証でした!

実際に切断していただき、「切れるのは分かった!」とのことでご購入いただきました。

ありがとうございます!

この度は、弊社の切断機をご注文頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。

また何かご不明な点がございましたらお気軽にご連絡下さい。

弊社のエアープラズマ切断機はこちら

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2022年10月20日

こんにちは。福岡本社から久々のデモに行ってきました。

エアープラズマ切断機「WT-100S」のお問い合わせをいただき、

本社から近場ということもあり、大刀洗まで行ってきました。

試してみたい事がいくつかあるみたいで、

- ・細かい部分(四隅)のガウジング作業は上手くいくのか?

- ・ガウジングの仕上がりはどうなのか?

- ・切断能力はどうなのか?

特に上記のガウジングについて気になってるみたいで実際に試してもらいました。

到着後セッティングを行い、まずはこちらでガウジング作業を開始

はつる部分は下記画像

ガウジングで大切なことはトーチの角度、アークを溶接部全体に

捏ねながらしっかり当てていく事ですね。

※切断と違ってアークを追ってガウジングを行う為、溶接面は必須です

先ずはこちらで作業を行い横で見てもらいました。

お客様は半自動に小型のプラズマを使用されていて、作業自体は慣れてる様なので

反対側は直ぐに実践してもらいました。

溶接と同じで慣れやコツが必要になるのでとりあえずガウジング作業はここまで。

まだ両サイドが溶接でくっついたままですが、ガウジングより切断の方が速いと判断し

切断チップに交換し残りの作業を行っていきます。

仕上がりはこんな感じです。

私自身練習不足で綺麗にはつれたとは言えません。

続いて切断の方を試していただきました。

二つの穴をつなげて長孔に。ここはスパッと切断。

ガウジングについてはあまり満足いく結果が得られなかったようですが、

切断スピードが速く、作業効率を重視されてこの場で一台ご注文いただきました。

これから練習や試行錯誤をして色々試されるとの事で

私たちも微力ながら力になれたらと思ってます。

この度は弊社の切断機を選んでいただきありがとうございましたら。

何かありましたらお気軽にお問い合わせ下さい。

今回使用した切断機はこちら。クリックで詳細

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2022年08月31日

こんにちは、WELDTOOL関東営業所です。

オールステンレス製の厨房排気用グリスフィルターのメーカーさんから、

下記の様な相談のお問合せがありました。

「フィルターの外枠(ステンレス 厚み1.0mm)に認定ラベル(ステンレス 厚み0.4mm)を

スポット溶接で取付けいるが、洗浄・メンテナンスを繰り返すうちに外れてしまうものが有る。」

「そのため、再取付け(溶接)する時にフィルターが組み上がった状態では、スポット溶接

では挟めないので、フィルターをバラさなければならない」

「ならば、その対策として、TIG溶接の点付け溶接で対応が出来ないか?と、下請業者の溶接工

さんに打診してみたのですが、”TIG溶接では0.4mmのラベルが”溶け落ちて溶接できない!”

と断られてしまいました。」

そこで 💡 、

この薄板(厚み0.4mm)をマイクロTIG溶接機で溶接できないか?

と、ご相談を頂き、

「マイクロTIG溶接機であれば大丈夫です、溶接できます! 😀 」と、即答しました。

これぞ、マイクロTIG溶接機の特徴を活かせ性能が発揮できる溶接です。

ミリ秒単位の瞬間的な溶接が可能なため、容易に極薄板の溶接ができます。

という事で、実際に溶接して試して(デモして)みる事に成りました。

それでは、デモの結果をご紹介します。

この板厚の違う(1.0mmと0.4mm)極薄板の溶接に適した条件を探すために、アーク発生

時間と溶接電流を変えながら結果を見てみます。

最初は、時間を50ms、電流を高めに設定し200Aで溶接してみました。

すると、ラベルが少し溶け過ぎてしまいました。

ここで、時間と電流の両方を変えてしまうと、後で判らなくなってしまうので、

時間(50ms)は固定して、電流だけを下げていって最適な条件を決めます。

いろいろと試してみると140Aが安定して確実に溶接できました。

溶接条件が決まったので、今度は実際に溶接作業を行う作業者の方に溶接してみてもらいます。

しかし、作業者の方は、溶接経験はゼロです。

そのため、最初から難易度が高いと、上手くいかなかった時に戸惑ってしまうため、

先に、もう少し厚目の0.8mmの板2枚を重ねて溶接に慣れてもらう事にしました。

画像の鉄板が照明で反射して光っていますが…

これは、マイクロTIG専用の遮光面(標準付属品)にLEDスポットライトが付いているためです。

マイクロTIG溶接は、繊細な溶接です。ピンポイントで溶接部をしっかりと狙い、タングステンの

先端と母材間を極力近づけて(1mm以下位)溶接するため、よく見えるようにライトで照らします

。(溶接時には、ライトが消えます)

また、一般的な自動遮光面では、マイクロTIG溶接の一瞬のアーク光に追従して反応できないため、

有線でトーチスイッチに連動するように成っています。

練習した結果ですが、狙い(合せ目の中心線)さえズレなければ上手く溶接できているのが

判ります。

それでは、慣れてもらった処で実際のラベル0.4mmを0.8mmの板に溶接してみます。

だいぶ慣れてきて、安定して確実に溶接できる様に成りました。

では、最後に実際のステンレス枠にラベルを溶接してみます。

完璧な溶接ができました! いい感じですね 😀

溶接未経験でしたが、たった30分位の練習で、ここまで出来てしまいました。 😯

これは、ミリ秒単位で溶接ができる”マイクロTIG溶接機だからこそ出来る技です!”

ミリ秒単位の溶接は、人間業では不可能です。

下請業者の溶接工さんが、”出来ないと断る”のも無理がないと思います。

お客様も納得し、満足していただき、「この後、設置場所の確保と作業環境を整えたら

注文します。」と、即答を頂きました。

この度は、弊社の溶接機をご検討頂き、そして、ご注文頂き誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

今回、使用した溶接機はこちら、

【 弊社溶接機のご購入の検討に際まして、福岡本店、関東営業所に実機がありますのでお試しいただけます。また、お近くでしたらデモにお伺いします。お気軽にご連絡ください♪ 】

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2022年08月30日

こんにちは。WELDTOOLです。

通常アルミ溶接といえばTIG溶接機を使用するのが一般的ではありますが、

長い距離の溶接や、溶接頻度が多い場合には半自動溶接機を使用するのも一つの方法かと思います。

実際にアルミを溶接する際にTIG、半自動どちらが良いのか?といった

お問い合わせもございますし、パルスミグ(半自動)の

メリット、デメリット、また他の溶接方法とどこが異なるのかを記述していきますので

購入を検討されている方はご参考までに。

TIG溶接、半自動溶接、被覆アーク溶接の違い

①TIG溶接とは?

直流TIG溶接・・・主に鉄やステンレス、チタン溶接の際に使用します。(アルミは不可)

溶接部をシールドするアルゴンガスを使用します。電極にはタングステンを使用し

ノズルの先端から2~3mm程タングステンを突き出してアークを発生させます。

仕上がりの特徴としてはスパッターの付着もなく数珠状のキレイなビード外観になります。

ただ、熟練度により仕上がりに差が出る事と他の溶接方法を比較して溶接スピードは遅くなります。

この2点が唯一のデメリットといえる点ですね。

交流TIG溶接・・・アルミの溶接の際に使用します。

アルミの表面には酸化被膜があり除去する為に交流でないと溶接が出来ません。

鉄やステンレスの溶接と違い、アルミは粘っこく熱伝導率が良いため

最初は熱が母材全体に拡がってしまい中々溶けず、溶けだすといっきに

溶け広がる特徴があります。溶接の中ではTIGアルミは比較的難易度が高く

コツをつかむまでは繰り返し練習が必要です。

②半自動溶接とは?

ガスあり溶接

スイッチを押すとトーチ先端からワイヤーが出てきて母材を溶かして溶接を行います。

ガスは炭酸ガスまたはアルゴンガス+炭酸ガスの混合ガスを使用します。

名前の通りワイヤーが自動で送り出される為、効率よく溶接が捗ります。

溶接個所が多い場合などは最適です。ガスやワイヤーの種類を変える事でステンレスの溶接も

可能です。風の影響を受けるためほとんど屋内で使用します。

ノンガス溶接

ノンガスワイヤーを使用する事でガスが不要で溶接が出来ます。

ガスあり溶接と比較するとスパッター(火花)やヒューム(煙)が多めですが、

風の影響を受けない為、屋外や現場での作業に向いています。

仕上がりは被覆アーク(手棒)と同じような感じになります。

パルスミグ溶接

今回の記事の主役です。主にアルミ溶接に特化した半自動溶接機。(鉄も可)

またブレージングワイヤーを使用し高張力鋼板の溶接にも対応。

溶接個所が多い、走る距離も長くTIG溶接での溶接速度では追いつかない場合、

こちらのパルスミグ溶接を使用することでTIG溶接に違い外観(低スパッター)で

アルミ溶接が可能となりました。通常の半自動溶接機としても使用可能です。

③被覆アーク溶接とは?

主に鉄の溶接に使用、溶接棒をアークホルダー(トーチ)に挟んで溶接します。

価格が安く電源、溶接棒さえあれば直ぐに溶接が可能です。

仕上がりの特徴としてはスパッター(火花)ヒューム(煙)も多く、決してキレイとは

言えません。溶接後にフラックスの除去が必要ですが、ガスが不要ですので現場や屋外での

使用で重宝されます。手棒溶接とも言われます。

TIG溶接と半自動溶接を比較

TIG溶接の仕上がりは半自動溶接と比較をすると仕上がりがキレイに溶接ができますが、

よっぽどのセンスがない限り慣れやコツが必要です。

一方半自動は初心者の方でも扱いやすく、更にアルミ溶接では母材の厚みを設定するだけで

電流、電圧の調整まで変更してくれます。

半自動でアルミ溶接をするメリット、デメリット、用途

<メリット>

- ●比較的簡単に溶接が可能(棒を送る際TIGは手動に対し半自動は自動)

- ●溶接スピードが速い

- ●ノンガス(軟鋼)の場合は風の影響を受けない

- ●比較的低コストで溶接が出来る

<デメリット>

- ●TIG溶接と比較して仕上がり、見た目が劣る+音が騒がしい

- ●スパッターが付着する

- ●ヒューム(煙)が出るので換気の必要がある

メリット、デメリットを記載しましたが、一番優先する事は用途に合わせて使い分ける事ですね。

参考までにどういった場合にどの機種の種類を使用するのか分けてみました。

【半自動溶接機】

- ○構造物の溶接や、溶接個所が多い場合

- ○トラックの荷台などの溶接(距離が長い)

- ○最後にグラインダーで仕上げるので多少スパッターが飛んでも問題ない

- ○屋外での溶接(ノンガスワイヤーを使用)

【TIG溶接機】

- ○細かい部分の溶接

- ○ステンレスの溶接

- ○溶接箇所、その周辺をキレイに仕上げたい場合

【被覆アーク溶接機】

- ○初期費用を出来るだけ抑えたい

- ○ガスが不要なので電源さえあれば直ぐに溶接可能

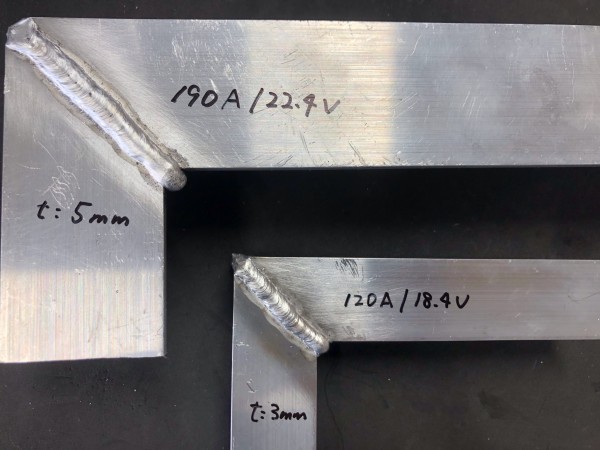

パルスミグ溶接機(WT-MIG225AL)の特徴・溶接事例

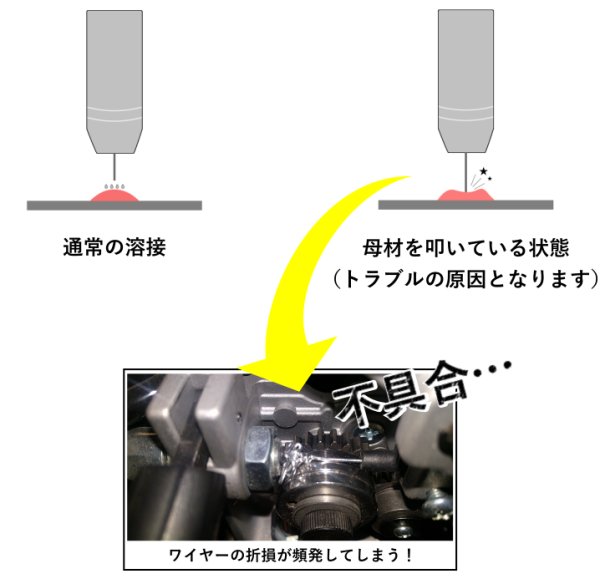

アルミ溶接に適しているパルスミグ溶接機「WT-MIG225AL」の特徴としては、

・アルミ溶接特有のワイヤー不具合が起こりにくい。

アルミの場合は材質的に柔らかいため、溶接中に母材を叩いたりすると

ワイヤーが途中で折れてしまったり、母材を貫通して穴が開いたりと不具合が出やすいです。

そういった場合はスプレー移行機能を使う!

母材に溶けたアルミを吹き付けるような形での溶接が可能ですので

スパッタが極めて少なく、キレイな仕上がりとなります。

それだけではなく、ワイヤーの溶け込み不良で母材を叩くことがなく不具合も出にくくなります。

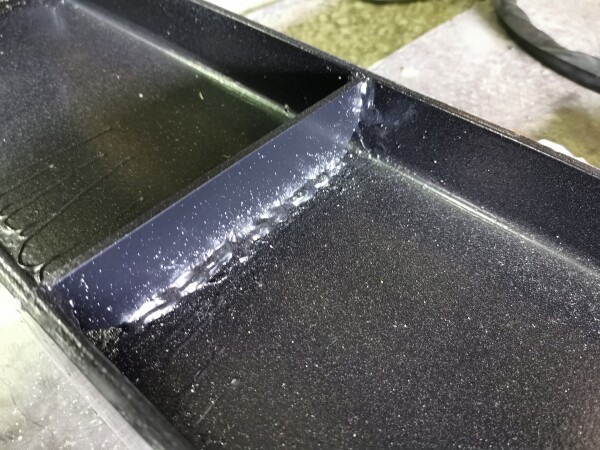

・低スパッタ溶接が可能(TIGと比較しても見劣りありません)

下の画像のようにブラッシング後はスパッタの付着がほとんどありません。

・溶接条件の設定が簡単(アルミは板厚を設定、鉄は参考値がございます)

※厚みにより電流、電圧がプログラムされていますので

使用するワイヤー径、材質、板厚を設定するだけです。

・鉄の溶接には参考値がございます。

・スプールガン使用で効率よく作業可能!

スプールガン(10M)がございますので動き回りながら溶接ができ、

余計な手間が省けます。作業効率アップ!

弊社オススメの溶接機「パルスミグ溶接機WT-MIG225AL」の付属品につきましては、下記よりご確認お願いします。

※クリックすると商品ページへ移動します。

※クリックすると商品ページへ移動します。

溶接事例などはこちらのページよりご確認下さい(アルミ板厚2mm、5mm、軟鋼溶接など)

※パルスミグWT-MIG225AL、溶接事例のページへ移動する

実際にパルスミグ溶接機をご利用されている方の声を確認する

スプールガン【10M】について

スプールガンについて上記の内容でも軽く触れましたが、

標準トーチはケーブル内部をアルミワイヤーが通る為、長いトーチだと

ワイヤーが中で不具合を起こす可能性があります。

ただこのスプールガンは10Mありますが、手元にワイヤーをセットすることができるので

ワイヤーが不具合を起こす事なく溶接が可能となり、作業範囲各段に広がるメリットがございます。

スプールガンのデメリットとしてはスプールガン+ワイヤーの重さになるので 多少の力が必要となります。

私個人的には重さは気にならず溶接が出来ますが^^

アルミ板厚1mmをパルスミグ溶接

前置きが長くなり、最後の項目でやっとタイトル回収です。

薄板(約1mm)をキレイに溶接出来るのか?検証してみました。

厚み1mmで設定、(電流34A、電圧12.3V)←自動設定

動画にしましたので実際に溶接しているところをご覧下さい。

母材が薄ければ薄い程難易度が上がってきますが、動画を見てもらったら分かる通り

溶け落ちる事がなく溶接が出来ています。

(もちろん練習は必要ですが、難易度はそこまで高くありません)

拡大すると練習不足なので決して上手くはありませんが、溶け落ちる事なく

溶接が出来ているのが分かります。

周りに多少のスパッターも付着してますが目立つ程ではありません。

続いてアルミ1mmを隅肉溶接しました。動画でご覧下さい。

こちらも溶け落ちる事なく溶接が出来ています。

アルミ溶接が出来る半自動を探されてる方は少しでも参考にしていただけたらと思います。

最新機種も続々登場しております、これから溶接機をお探しの方は

お気軽にお問い合わせ下さい。

今回使用した溶接機はパルスミグ溶接機「WT-MIG225AL」 おすすめの半自動溶接機も紹介

Sシリーズ初の半自動溶接機「WT-MIG200S」なら

安心の3年保証付き!

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2022年08月19日

こんにちは、WELDTOOL関東営業所です。

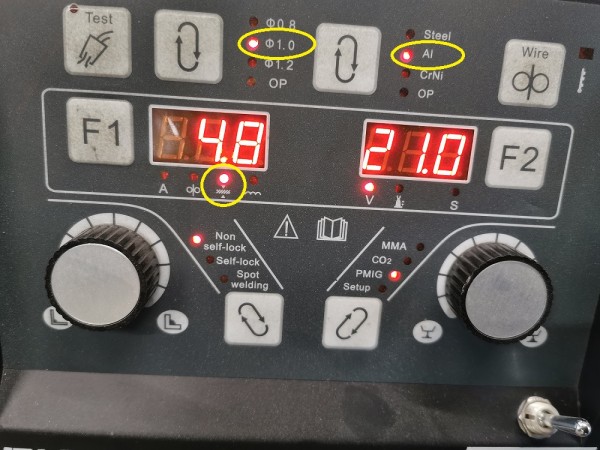

半自動溶接機 WT-MIG250を金属回収リサイクル業者さんに納品してきました。

早速セッティングをして溶接の準備をします!

準備中の写真です

早速、セッティングも終わり、操作説明をしようと思いましたが、

使用する作業者の方は外国の方(南米系?)しか居なく、片言の日本語と英語を混ぜて、

身振り手振りでコミュニケーションをとって操作説明をしなくてはなりませんでした… ( ̄▽ ̄;)

が、この溶接機 WT-MIG250は、操作がとてもシンプルで判り易いので助かりました。

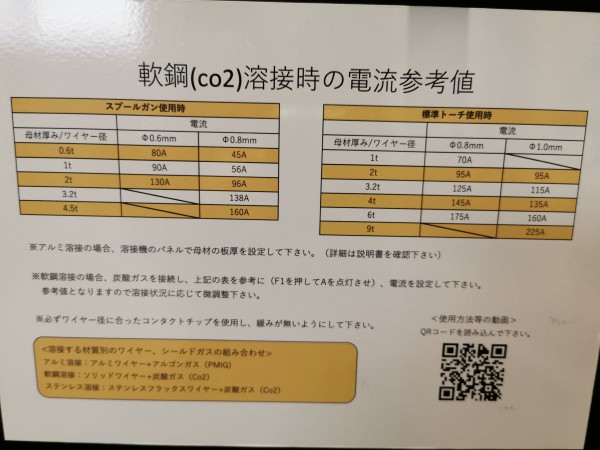

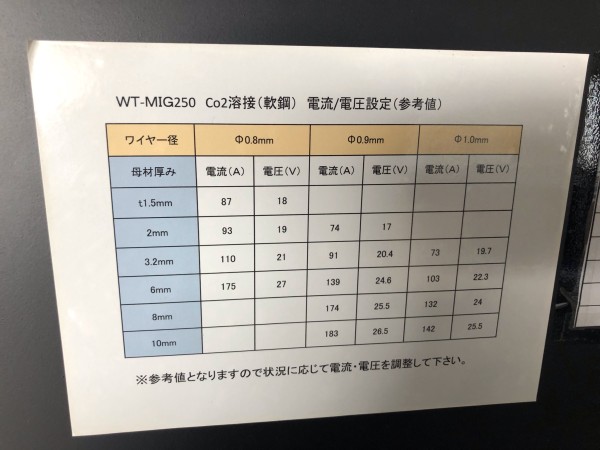

溶接ワイヤーをセット(収納)するカバーを開けると裏側に”セッティングガイド(溶接条件表)”

が貼って有るので、これを見れば、誰(未経験者)でも溶接条件の設定が簡単に出来ます。

今回のように言葉が通じなくてもセッティングガイド通りにダイヤルを設定すれば良いだけです。

(勿論、条件やお好みによって微調整も必要に成ります)

それでは、セッティングガイドに従って、その辺に有った適当な鉄板を使って溶接を試して

もらいました。

良さそうなので、

実際に溶接したいものを溶接してみます。(何かに使用する専用工具を造っているみたいです。)

器用に左手で回転させながら溶接してますょ 😯

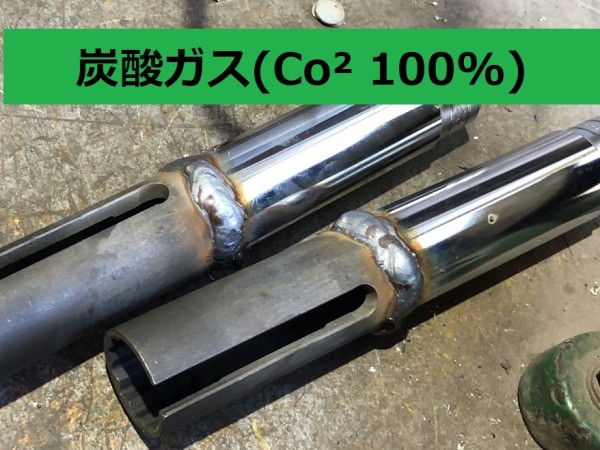

溶接してみました。 <炭酸ガス CO²>で溶接

また良さそうなので、つづいて、

作業者の方は、以前(海外の時?)、シールドガスを炭酸ガス(CO²)ではなく、混合ガス(Ar 80%

+CO² 20%)を使っていたようなので、混合ガスに変えて溶接してみました。

(海外でも特に合理主義のEUでは、鉄の溶接には一般的に混合ガスを使っていると聞いた事があり

ますが、やっぱりそうみたいですね。日本ではコスト面的(高価)と、”こだわり”でなかなか普及しませんが…)

<ご興味のある方はご覧下さい> ↓↓↓※クリックするとページへ移動します。

半自動溶接で使用するガスの種類

混合ガスについて、特徴・溶接性等

<混合ガス Ar 80%+CO² 20%²>で溶接

やっぱり、混合ガスで溶接したビードはでキレイですね。

炭酸ガスと比べて溶接(アーク)が安定し、スパッタが細かく少ない、平滑なビードで経験が

少なくても溶接が容易に成ります。特に薄板を溶接する自動車鈑金屋さんが使用してます。

ところで、肝心な半自動溶接機 WT-MIG250の性能と溶接性は如何でしょうか?と聞くと、

「GOOD ! , “OK”」と、特に問題なく満足していただきました。

最後にこの後で、何かデカいものを溶接する予定があるそうなので見て欲しいとの事で、

外に見に行きました。

右の画像と同じ様にパイプとフランジを溶接したいそうです。

この厚みだと今回、納めたワイヤー径 Φ0.8mmでは細いので、太いΦ1.0mmワイヤを使ってもら

う事にしました。

また、溶接トーチケーブルの長さが標準は2.8Mなので、広範囲の作業能率を上げる為にオプショ

ンの<ロングトーチ(ケーブルの長さ5M)>を追加で注文頂きました。

更にデモで使用していた<自動溶接遮光面>の便利さに驚き、これもご注文頂きました。

ありがとうございます。

この度は弊社の溶接機をご購入いただき誠にありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

今回、納品した溶接機はこちら

【 弊社溶接機のご購入の検討に際まして、福岡本店、関東営業所に実機がありますのでお試しいただけます。また、お近くでしたらデモにお伺いします。お気軽にご連絡ください♪ 】

2022年07月29日

こんにちは、WELDTOOL関東営業所です。

今回、産業廃棄物のリサイクル業者さんで、新機種の”エアープラズマ切断機 “WT-100S”を

デモしましたのでご紹介します。

今現在、このお客様では旧機種の“WT-100”を使用して頂いているのですが、

今回、厚さ50mm以上もある銅合金(青銅?)を切断したいのでという事で、

より高性能に成った新機種の “WT-100S”を試して貰う事に成りました。

旧機種 “WT-100”の切断能力は、25mm(鉄)でしたが、

新機種 “WT-100S”では、40mm(鉄)まで切断出来るようになりました!

また、新機能の<トーチスイッチの自己保持>により作業能率も向上しました。

↓↓↓ 動画でご覧下さい

それではデモの様子ですが、

小手試しに厚さ5mm位のステンレス板を切断し、その後、太さが30mmもある

ステンレスの丸棒を切断してみました。

<ダイジェストの動画で、ご覧下さい>↓↓↓

<厚さ5mm位のステンレス板を切断>

<太さが30mmもあるステンレスの丸棒を切断>

其れでは、最後に大トリの厚さ50mm以上もある銅合金を切断してみます。

これが、非常に残念ながら動画を撮れませんでした 😥

お客様は、観ていれば判るとの事で、私が自分で切断しましたので… (^^;)

という事で、切断した画像です。 <厚さ50mm以上もある銅合金を切断>

結果ですが、やはりスパッと!は切れませんでしたが、

片側から80~90%切断し、残った部分を反対側から切断し何とか切断できました。

凄い 😯 パワーです!

厚みが50mm以上もある上に材質が銅合金なのですが、流石はプラズマ切断機です。

銅は、鉄に比べて熱伝導率が5倍もあるので局部を高温にして溶かすのが難しいですが、

プラズマアークの熱エネルギーは、摂氏約2万度とも言われており、あらゆる金属を

一瞬に溶かしてしまいます。

この暑い中 😳 、ビッショリと汗をかきながらのデモでしたが、

現場の作業者の方も見て驚き、納得されて「是非購入したい!」と言われ、

経営者の方にこの結果を報告して頂く事に成りました。

そして、その後、めでたくご注文いただきました。ありがとうございました。

また、撮影にご協力頂きありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

今回、使用したプラズマ切断機はこちら

●新機種 エアープラズマ切断機 “WT-100S”は、高性能で他社の同等機種に比べて、かなり”安価でコスパが高い“のでお勧めです。

●前機種のWT-100を含めて多くの金属スクラップ業、廃棄物リサイクル業者様の導入実績があります。

【 弊社溶接機のご購入の検討に際まして、福岡本店、関東営業所に実機がありますのでお試しいただけます。また、お近くでしたらデモにお伺いします。お気軽にご連絡ください♪ 】

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

2022年07月22日

こんにちは、WELDTOOL関東営業所です。

当社のパルスミグ(半自動)溶接機WT-MIG225ALを使用して頂いているお客様が、今回、

ステンレスのアングル(3mm)を組んで大きな骨組み(直径3.5M)を製作するので、取り回し

が良く作業能率を上げる為にオプション品の<スプールガン(10M)>を購入して頂きました。

さっそく納品に訪問して、話を聞いてみると、

「この筐体を2セット製作しなければならず、TIG溶接では、日が暮れてしまう。。。」

「半自動溶接であれば、作業が早くて楽だ!」

<TIGに対して半自動のメリット>・溶接速度が速い ・様々な姿勢での作業性が良い

「更にスプールガンを使えばその都度、溶接機を移動し無くてもすむ」

「そして、最終的に現場にこの筐体を運び屋根を付けるため、高所作業にスプールガンで

なければ作業できない」と、いう事でした。

溶接する箇所を見ると、既にTIG溶接で仮付けまで終わっており、スプールガン待ちで、

後は半自動溶接で本溶接する状態に成ってました。

因みに仮付け溶接の場合には、半自動溶接よりTIG溶接の方が能率が良いです。

画像の様に、隙間が無ければ溶接棒を入れずに角を少し(小さく)溶かして着けるだけです。

半自動溶接で仮付けすると、如何しても余盛(肉盛り)が大きくなってしまい、本溶接の邪魔に

なってしまいます。

其々にメリットとデメリットが有り溶接工さんは用途によって使い分けてます。

話しを戻して、スプールガンのケーブルの長さは10Mもあります。

ガンの手元に小さな巻きのワイヤーをセットするのでケーブルを長くする事が出来ます。

※詳細は、こちらのページをご覧下さい↓↓↓

スプールガン 10M

で、こちらがスプールガンを取付けて使用するパルスミグ(半自動)溶接機 WT-MIG225ALです。

以前、購入して頂いた時には、アルミの溶接に使用するためでした。

ご参考までに、その時の記事です。↓↓↓(※クリックするとページへ移動します。)

建築金物の製作会社さんにパルスミグ溶接機を納品しました。【アルミ溶接編】

因みに使用するワイヤーは、こちら↓↓↓(※クリックするとページへ移動します。)

ステンレスフラックスワイヤー(5kg) ※スプールガン用は1kg巻

炭酸ガスを使用し、ステンレス・ワイヤーにはフラックスが入っており溶接後にスラグが被り、

それを取り除くと光沢のある溶接ビードが現れます。

セッティングが完了し試してもらうのですが、熟練工さんは、以前、スプールガンを使った

事が有るそうで、取扱い方を判ってました。

それで早速、溶接条件出し(設定)<電圧、電流(ワイヤー送給速度)>を始めました。

さすが熟練工さん、自分好みの溶接に拘って微妙な電流やアーク長(電圧)を調整してました。

実は拘るのに理由が有るそうす。それは、

・薄い 2mm厚のステンレス板を突け合せ溶接する箇所が有り、溶け落ち(穴が開か)ないようにするため。

・ステンレスは溶接熱よる歪みが大きいので、溶かし(熱を掛け)過ぎて、全体が組み上がった時に

歪んで寸法が狂わない様にするため。

あとは、構造上、様々な姿勢での溶接が必要なるため下向きだけではなく、立向きでも試されてました。

<下向き姿勢> <立向き姿勢>

<下向き姿勢 隅肉溶接>

<立向き姿勢 突け合せ溶接>

いろいろ試されて、「良い感じに成った!」と、満足されました。

そして、「これで半日も有れば溶接作業が終わるよ」と、喜んで頂けました。

私も溶接の事をいろいろと教えて頂き勉強になりました。ありがとうございました。

また何かございましたら、お気軽にお問い合わせ下さい。

この度はご購入いただき、また、撮影のご協力ありがとうございました。<(_ _)>

また何かご不明な点がございましたらお気軽にご連絡下さい。

今回使用した機種の詳細はこちらよりご覧になれます。

パルスミグ溶接機WT-MIG225AL スプールガン仕様

弊社溶接機のご購入の検討に際まして、福岡本店、関東営業所に実機がありますので

お試しいただけます。また、お近くでしたらデモにお伺いします。

お気軽にご連絡ください。

株式会社WELDTOOL

【福岡営業所】 092-834-2116 【関東営業所】 048-954-8901

2022年07月15日

こんにちは、WELDTOOL関東営業所です。

長野県の産業用機器製造業を営む小林エンジニアリング㈱様にパルスミグ(半自動)溶接機

WT-MIG225ALの納品を兼ねてアルミ溶接のコツをレクチャーしてきましたのでご紹介します。

小林エンジニアリンさんは、アルミのアングルで製作物をする為に、今年の2月に当社

の<直流/交流TIG溶接機 WT-TIG200>を購入して頂き、TIG溶接機で溶接してました。

. その時の記事です↓↓↓(※クリックするとページへ移動します。)

アルミ・アングルを溶接するためにTIG溶接機 WT-TIG200を試し、即決でご購入頂きました。

そして今回、久しぶりに連絡があり話しを聞くと、

「またその製作物の追加受注が有ったので、今回は生産効率を上げるために半自動溶接で

溶接しようと考えているのだが… 如何なんだろう、迷っている…」と、相談がありました。

迷いというのは、

① 半自動溶接でアルミが(自分達が)上手く溶接できるのか?

② 実際の作業性は、如何なんだろう?

等々、アルミを半自動溶接機で溶接した経験が無く、疑問があったようでした。

そのため、先ずはサンプルの材料を送ってもらい溶接テストをし、見てもらう事にしました。

<溶接サンプルをテストした時の動画です> ↓↓↓ ご覧下さい。

結果は、これだけ溶接できれば十分だそうで良かったのですが、

「果たして、自分達で同じ様に溶接できるか?」と、心配されてました。

長年、製造業を営んでおり、鉄の半自動溶接は十分に経験が有るので、

「パルスミグ(半自動)溶接機WT-MIG225ALで溶接すれば、アルミ溶接の経験は無くても大丈

夫ですよ。後は、コツさえ分れば、出来ますよ!」と、背中を押してあげ、溶接機の納品を兼ね

てレクチャーをすることにしました。

という事で、工場に訪問すると、<直流/交流TIG溶接機 WT-TIG200>が、しっかりと設置

されてました。 😀

早速、隣に置いてセッティングしました。

それでは、アルミ溶接のコツを実際に溶接しながら説明しました。

<(鉄と比べて)アルミ溶接のコツと解決方法>(パルスミグ溶接機を使用すれば)

① 最適な溶接条件<電圧、電流(ワイヤー速度)>の設定 ⇒ シビアなので経験値が必要

⇒ Auto設定機能(板厚を選択すれば自動で設定される) ←クリックすると説明動画へ移動します

② 製品の性質上、溶接ビードに美観が求められる ⇒ 一般的にTIGで溶接する

⇒ パルスミグ(スプレー移行)溶接なので低スパッタでキレイなビードになる

③ アルミワイヤーの送給性 ⇒柔らかいため通常(鉄用)の溶接トーチ(ライナー)では送給不可

⇒ アルミ用の溶接トーチ(ライナー)なので、安定した送給が可能

④ 温まりにくく、冷めにくい(比熱、熱伝導が高いので)

⇒つまり、熱の入り方次第で溶け込みの変化が大きいく、冷えている状態では溶けにくく、

一旦、熱が入ると溶けやすい

⇒ 溶け込みに方に合わせて溶接速度(速く、遅くする)、又は、溶接電流(上げる、下げる)を変える

. ここは、やはり経験と技術に成ります。

以上の事(④)を意識して試してもらいました。

<その時の溶接した動画です > ↓↓↓

すると2~3回、溶接しただけで特に難しくない事が分ったようで安心されてました。

後は、実作業に使用する治具を見せてもらいました。

よく見ると治具とアングルの間に断熱板を挟んでますね。

直接治具に固定してしまうと治具(のベース)に熱を取られて溶け込みが悪くなるため、だそうです。

さすが、ここが長年培った製造業のノウハウですね。

これを見て少し助言をしました。

角継ぎを半自動溶接すると、ビードの余盛(ビードの盛った部分)が高く(厚く)なってし

まう為、この部分だけはTIG溶接にした方が薄く余盛ができ、後で仕上げの切削が楽で早くできる。

その他の部分は半自動で溶接するなど、使い分けるとトータルでの作業効率が良いのでは、

等々話をしをしました。

完成形です。

小林エンジニアリンさんは、今回、実際にパルスミグ溶接機を試して、「最初からTIG溶接機と

半自動溶接機の両方を買って溶接すれば良かったな~~」と、仰ってました。

帰りに「わざわざ遠方まで来てくれてありがとう」と手土産をいただきました。

ありがとうございます。また、撮影のご協力ありがとうございました。<(_ _)>

この度は弊社の溶接機をご購入いただき誠にありがとうございました。

また何かご不明な点がございましたらお気軽にご連絡下さい。

弊社溶接機のご購入の検討に際まして、福岡本店、関東営業所に実機がありますので

お試しいただけます。また、お近くでしたらデモにお伺いします。

お気軽にご連絡ください。

株式会社WELDTOOL

【福岡営業所】 092-834-2116 【関東営業所】 048-954-8901

今回使用した機種の詳細はこちらよりご覧になれます。

パルスミグ溶接機WT-MIG225AL

※クリックすると商品ページへ移動します。

溶接機・切断機のことならWELDTOOLにご相談ください!

ご不明な点がありましたら、

お気軽にお問い合わせ下さい。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

- 愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。

- 福島県いわき市、郡山市にファイバーレーザー溶接機を納品しました。

- 宮城県名取市、栃木県日光市,福井県福井市にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー切断機をテスト中です。

- 関西周辺へファイバーレーザー溶接機を納品しました。

- 埼玉県、群馬県にファイバーレーザー溶接機を納品してきました。

- ファイバーレーザー溶接機の納品レポート<間仕切り・パーテーションについて>

- 愛知県/兵庫県へファイバーレーザー溶接機の納品取説にお伺いしました。