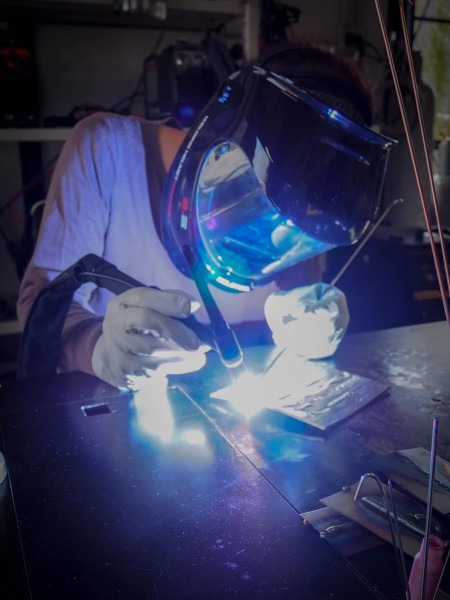

“WT-TIG315″直流/交流TIG溶接機の納品にあわせ溶接ミニ講習を行ってきました!【ステンレス溶接編】

2022年01月13日

こんにちは関東営業所の磯部です。

今回は、WT-TIG315 直流/交流TIG溶接機の納品時に取扱い説明を頼まれ行ってきました。

作業者の方は2名で今までは、アーク溶接(手棒溶接)をされており、TIG溶接は以前、

他の人が溶接されているのを見ていた事が有る程度で、溶接経験は殆どないそうです。

それで、操作説明をしながら実際に溶接の仕方を教えて欲しいと頼まれミニ講習をする

事に成りました。

”初めてのTIG溶接”の練習方法は、最初からいきなり溶接棒は入れずにナメ付け溶接

(共付け溶接)から行うのがセオリーで近道です。

先ずは、溶接トーチの角度とタングステン電極の先端と母材の距離(3mm前後)を一定に

保ち適正な大きさの溶融プールをつくる。

そして、そのまま溶融プールの幅を揃えて前に伸ばし一定の速度で真直ぐに進める。

これを繰返し練習することで、右手(利き手)がパターンを覚え無意識にできるように

なるまで反復練習が必要です。

トーチの送りは、手棒アーク溶接の経験者なので難なく上手にできました。

(溶接ビード3本ダケです)<パルス無し>

焼けて黒ずんでいる(酸化過ぎ)ている箇所は、トーチの送りが遅いか? 又はそれに対して

溶接電流が高いか?(又はガスシールド性が悪いか?)の何れかです。<材料はステンレスの板厚4~5mm>

今回は”初めてのTIG溶接”なので、トーチは丁寧にゆっくりと送ってますので、それに対して

適正な溶接電流に調節(下げ)すれば良いと説明しました。

また、特にステンレスの場合には、パルス機能を使用する事で焼け(酸化)を抑えられる為、

パルス周波数などを変えて比べてみました。

安定したトーチ送りはできるので、早速、溶接棒を入れる練習をしました。

TIG溶接は溶接棒を入れるのが醍醐味ですいが、初めての経験のため少し手こずりました。

溶接棒の入れ方とタイミングに慣れが必要です。後はやはり反復練習あるのみです。

続いて、溶接棒入れの練習と併せて隅肉溶接をしてみました。

さすが手棒アーク溶接の実務経験者です。 なんか上達が早いですね!(・□・;)

どんどんレベルアップしていきます。 次に事前に用意されていた溶接材料は、なんと!

ステンレスの厚さ”10mmで開先加工”されてますょ 😯 これは上級者向けのヤツです!

自分はステンレスTIG溶接の資格を取得する為に必須の3mmの開先溶接をした事がある程度です。

(その当時、資格を取る為にマジ必死で練習しました(笑))

<開先溶接の詳細は、こちらをご覧下さい。>(クリックすると別ページに表示されます)

溶接で強度を出したい場合には開先加工をどうぞ

この開先溶接は、基本的な溶接の仕方を説明し2セットだけ試しました。

(実際には、この板はステンレスなので、2枚の突け合わせの隙間(ギャップ)を開けて裏側まで

溶かして溶接する場合には、板の裏側もガスシールド(バックシールド)しなければならないです。)

最後にアルミ溶接です。

(このWT-TIG315 直流/交流TIG溶接機は、直流から交流に切替える事でアルミ溶接もできます)

ステンレスの溶接と遣り方は同じなので、アルミ溶接のコツと注意点ダケを説明しました。

が、ここまで練習した成果で、意外とアルミ溶接は直ぐに上手くできてしまいました。

TIG溶接は初心者でしたが、2時間程度練習しただけでここまで習得し喜んでおられました。

作業者の方は熱心で、集中して練習した成果です。ここまで出来ればあとは、実践と練習です。

実践を繰返し行っている間に気が付けば上手く出来るように成っていますので、頑張って下さい!

この度は、WT-TIG315溶接機をご購入いただき、誠にありがとうございました。

また何か溶接で困った点などございましたら、お気軽にお問い合わせ下さい。

弊社の溶接機をご購入いただくと丁寧な操作説明から溶接講習まで行いますので、

初心者でも安心してご使用いただけます。

今回使用した機種の詳細はこちらよりご覧になれます。

・WT-TIG315 直流/交流TIG溶接機

(クリックすると別ページに表示されます)

プラズマ切断機で”ステンレス”の厚板10, 15, 20mmの切断デモを行いました。

2021年12月10日

こんにちは関東営業所の磯部です。

今回は、プラズマ切断機< WT-100 >の購入を検討されているお客様から、ステンレス

の厚板 10mmと15mm、そして、なんと! 20mmの切断性能、作業性を見たいと、依頼

があり行いましたのでご紹介します。

前置きになりますが、

鉄の厚板切断に広く使用されるガス切断では、ステンレスは切断できません!

何故なら、ガス切断は鉄を激しく酸化させ燃やして切断します。(鉄を燃やす…(?_?))

鉄は錆びますがステンレスは錆び難い、錆びるというのは酸化するということなので、

錆び難い(酸化し難い)ステンレスは、酸化させて切断するガス切断では切断できないのです。

そこで、プラズマ切断はプラズマアークの熱エネルギー(約20,000℃)で金属を溶かして

切断しますので、殆どの金属を切断する事ができます。

ステンレスの厚板でも簡単に高速で切断ができます!

当社で板厚9mmのステンレスを切断した時の動画が有りますので、こちらをご覧ください。

あっという間に切断できますね!( ̄□ ̄lll) スゴイ!

それでは、実際に10mm, 15mm, 20mmの切断をデモをした時の画像をご覧下さい。

切断作業のコツや注意点は、切断材料の端から始めてトーチを垂直に持ち、適切な速度で切断する。

速過ぎると、切断が間に合わず火の粉を浴びる事に成りますし、切り残しがでます。

また、遅過ぎると、切り幅が広く(太く)切断面が荒れてしまいます。

あと鉄板などでトーチをガイドして定規代わりにすると、真直ぐに楽に引け速く切る事ができます。

<ステンレス 板厚15mmの切断面> 切断電流:80A

<ステンレス 板厚20mmの切断面> 切断電流:MAX 100A

<板厚10mm, 15mm, 20mmを切断> それぞれ並べてみました。

結果は良好でした。このように硬くて切断し難いステンレス(厚板)でもプラズマ切断機

で切断すれば、簡単に高速で切断する事ができます。

ご興味がある方は、こちらをご覧下さい。

初心者向けプラズマ切断機の選び方・使い方

また、弊社プラズマ切断機、溶接機のご購入の検討に際まして、このような溶接のデモも行います。

ご要望がございましたら、弊社にご来店頂くか溶接サンプルを送って頂く、又は、近郊であれば

デモにお伺いいたしますので、何なりとお問合せ下さい。

今回使用した機種の詳細はこちらよりご覧になれます。

・エアープラズマ切断機WT-100

(クリックすると別ページに表示されます)

溶接講習レポート【角パイプを半自動溶接機で溶接したい!】

2021年12月07日

こんにちは、関東営業所の磯部です。

前回のTIG溶接講習【アルミスロープをTIG溶接できるようになりたい!】に続き、

今回は、「バイクをちょっと持上げて整備をする時の作業台を自作で製作したい!」と

いうご要望で、実際に使用する材料の角パイプを半自動溶接が出来るように講習しました。

お客様は半自動溶接機の購入時に<WT-MIG160ノンガスセット>で購入し今まで使用して

おり、(炭酸)ガス有りでは溶接した事がなかったので、今回の講習では(ノンガス)ガス無し

と(炭酸)ガス有りとの溶接性を比較してもらい実際のバイクの作業台は何方で溶接するか決め

る事にしました。

<詳細は、こちらをご覧下さい。>(クリックすると別ページに表示されます)

半自動溶接(ノンガスとガスを使った溶接の違い)

先ずはノンガス溶接で練習します。

トーチ角度、ワイヤ突出し長さ(母材とチップ間の距離)を一定にキープしてトーチ運びが

出来るようにし、溶融プール(ビード)を揃えます。そして、溶け込みを確認します。

↑↓ノンガス(ガス無し)溶接で練習中。

ノンガス溶接で練習した後にガス有りで溶接して比較しました。

先にノンガスで練習した事もあり、ガス有りの溶接ビードの方が揃っていて上手いですね。

お客様はガス有りの方が安定して溶接し易く、スパッタや煙り(ヒュームガス)が少ない

ので、気に入った様です。(帰りにガス仕様に必要なものを購入し持帰られました。)

・軟鋼用ソリッドワイヤーΦ0.8mm <クリックすると別ページに表示されます>

・(炭酸ガスボンベは最寄りの産業ガス販売店よりご購入下さい。)

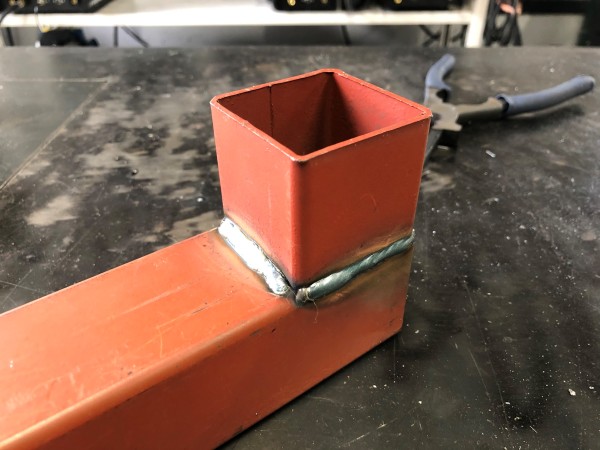

それでは、持参された実際に作業台を製作するための角パイプを溶接してみます。

スパッタが出ますが怖がらずに顔(目)を近づけて覗き込み、確りと溶接部(溶融プール)

を見て溶接しているのが判ります。 <自動溶接遮光面>が便利です。

隅肉と突け合せ溶接ですが上手く溶接できました。

しっかりと溶け込んでおり強度も十分ですし、溶接ビードも揃っていて見た目もキレイですね。

(因みに半自動溶接では、サビ止め塗装を剝がさなくても溶接の熱で塗膜が燃えて無くなって

くれるので、そのまま溶接ができ作業性が良いです! TIG溶接ではそうはいきませんが… )

ここまで溶接が出来るように成れば大丈夫だと思います。

後は作業台の設計をして、角パイプを切って、くっ付けて貰えれば… 愉しみですね 🙂

今回は、溶接講習にご参加いただきありがとうございました。

また何かご不明な点がございましたらお気軽にご連絡下さい。

弊社の溶接機をご購入いただくと丁寧な操作説明から溶接講習まで行いますので、

初心者でも安心してご使用いただけます。(弊社にご来店頂いた場合)

皆さま、奮ってのご参加をお待ちしております。

https://www.weldtool.jp/contents/welding-lesson

溶接講習レポート【アルミスロープをTIG溶接できるようになりたい!】

2021年11月26日

こんにちは関東営業所の磯部です。

以前、TIG溶接機<WT-TIG200>と半自動溶接機<WT-MIG160>をご購入いただいていた

お客様から溶接講習をして欲しいとご要望がありましたので、講習の様子をご紹介いたします。

お客様はバイクいじりが趣味で、「車に乗せる時に使う既製品のアルミスロープ(ラダーレール)

を短く切って自分の使い易い長さにしたい!」また、「バイクをちょっと持上げて整備をする時

の作業台を自作で製作したい!」そうです。

しかしながら、「我流で溶接してみたが… 思うように上手くいかず基本からしっかり覚えたい。」

と、言う訳で講習を受講され、実際に使用するアルミスロープや部材を持参されました。

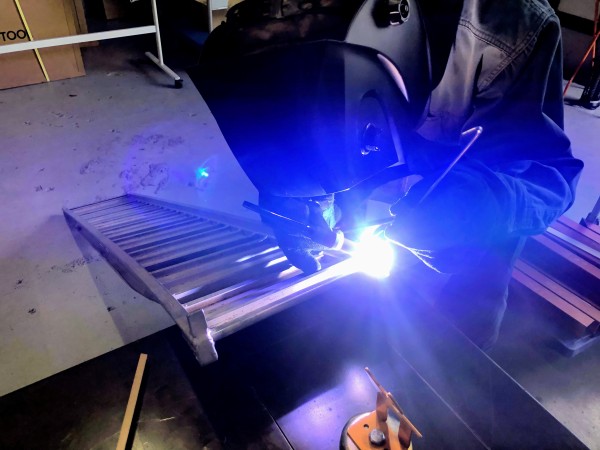

まず、アルミスロープを溶接するためには、先に板厚3mmのアルミ板で練習します。

いつもの初心者向けTIG溶接講習の順序で練習します。

①適正な大きさの溶融プールをつくる ②溶融プールの幅を揃えながら前に伸ばして真直ぐ進める

③溶融プールの端に適量の溶接棒を入れる

④溶融プールの形成と溶接棒入れを一定のリズムで繰返し前に進める

それが出来るように成ったら実際に2枚の板を突合せ、同じ要領で溶接してみます。

充分上手く溶接出来るようになりました。

それでは練習の応用で、持参されたアルミスロープの溶接が剥がれた箇所を補修するために

溶接してみます。

なんだか本職の溶接工さんみたいで、様になってますね 🙂

溶接してみました。練習の成果が出て上手く剥がれていた箇所を溶接できました。

端部で隙間が有ると溶け落ちし易いですし、特にアルミは溶け出しが判りづらく溶接棒を入れる

タイミングが難しいので上出来だと思います。

溶接の要領が判ったので、後は持って帰って自分の好きな長さに切って溶接して詰める

そうです。(大変そう…ですね)

この後、バイクの作業台を製作するための角パイプを半自動溶接できるように講習しまし

たので、また次回、ご紹介したいと思います。

今回は、溶接講習にご参加いただきありがとうございました。また何かご不明な点がござ

いましたらお気軽にご連絡下さい。

弊社の溶接機をご購入いただくと丁寧な操作説明から溶接講習まで行いますので、

初心者でも安心してご使用いただけます。(弊社にご来店頂いた場合)

皆さま、奮ってのご参加をお待ちしております。

https://www.weldtool.jp/contents/welding-lesson

自転車のチタンフレームをマイクロTIG溶接機でデモしました。【溶接焼けと歪みが無くなった!】

2021年11月17日

こんにちは、関東営業所の磯部です。

今回は自転車のフレームを製作しているお客様から、「今使用している溶接機ではチタン

の溶接が思うようにいかない。特に溶接による焼け(酸化)や熱歪みが多くて困っている

ので、これをマイクロTIG溶接機<WT-MTIG250>で改善できないか?」と、問い合わ

せがありデモに行ってきました。

自転車を軽量にするためフレームに使用するパイプの肉厚は0.6~0.9mmと凄く薄く、

また、それを2.0mm厚に溶接する箇所もあるそうで、この時点で難易度の高い溶接です。

先ずは、鉄のパイプをT字型にして溶接を試します。

パイプの厚みは1.0mm位と薄く、そして、トーチ運びは接合部の″R″に添って楕円を描かなけれ

ば成らないので、可成り繊細なトーチ運びをしなければなしません。

従って、画像の様にTIGトーチの根元を持って(握って)スイッチはフットスイッチ使いました。

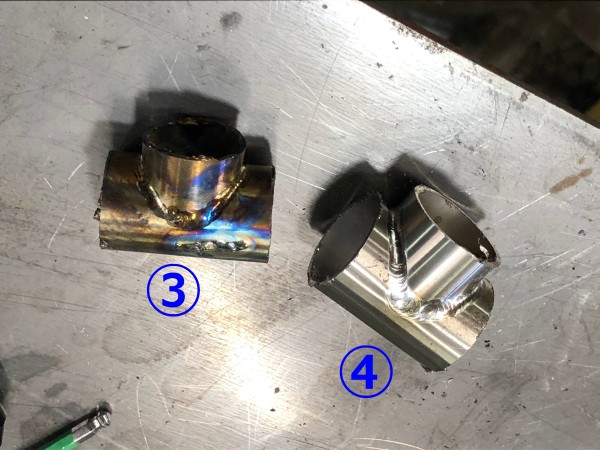

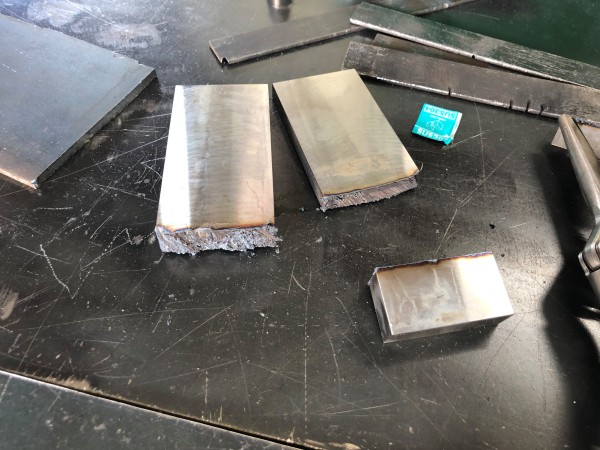

<鉄のパイプを溶接した結果です>

①は、お客様が今使用しているフルデジタルの高価な溶接機で溶接した結果です。

パイプ全体に熱が入り焼けて黒っぽくなり、歪みが多くてこれでは駄目だそうです。

それに比べて②は、マイクロTIG溶接機で溶接した結果です。

パイプは溶接部以外、殆ど焼けていません。歪みも殆ど無し。

鉄のパイプが上手く溶接出来たところで、今回の目的のチタンで溶接してみます。

<チタンのパイプを溶接した結果です>

③は、お客様が今使用しているフルデジタルの高価な溶接機で溶接した結果です。

凄く酸化(焼け)しちゃって変色しているのが分かると思います。

そして、④がマイクロTIG溶接機です。″全く酸化していません″ こんなに違います、

素晴らしい! 歪みも殆どなく溶接出来ました。

お客様は、今まで思うように溶接できず苦労していたようで、マイクロTIG溶接機で

簡単に上手く溶接ができ、嬉しい様子で何度も繰り返し溶接を試してました。

チタンフレームの自転車は溶接が難しいため希少らしく、お客様もこれなら出来ると

夢が膨らむばかりです。

また何か溶接で困った点などございましたら、お気軽にお問い合わせ下さい。

弊社溶接機のご購入の検討に際まして、このような溶接のデモや溶接トライも行います。

ご要望がございましたら、弊社にご来店頂くか溶接サンプルを送って頂く、

又は、近郊であればデモにお伺いいたしますので、何なりとお問合せ下さい。

今回使用した機種の詳細はこちらよりご覧になれます。

・マイクロTIG溶接機 WT-MTIG250

(クリックすると別ページに表示されます)

ステンレス加工(キッチン、厨房)会社さんにマイクロTIG溶接機のデモをしました【溶接焼けと歪み無くす!】

2021年11月05日

こんにちは、関東営業所の磯部です。

今回はステンレス加工(キッチン、厨房)会社さんからステンレスの薄板の溶接を

<マイクロTIG溶接機>で試したいとご要望があり溶接のデモを行いましたのでご紹介します。

ものは厨房機器に使用する何か(棚?)だと思われます。<板:厚1.5mm/補強材:3.0mm>

板をプレスし補強を溶接してから仕上げ、1,000枚くらい製作するそうです。

大変な作業ですね。(^^;)

そこで、プレスされた部分に補強を何箇所か点付けで溶接して着けるのですが、この溶接が

コレがなかなかシビアな要求があるようです。

お客様が事前にご使用の溶接機で何箇所か溶接を試してました。(バラツキが有りますが)

一箇所を見ると、溶け込みは良いのですが焼け(酸化)が多く、仕上げでの時に焼け取り作業

が大変になってしまうそうです。<NGです!>

又、別の箇所を見ると、まあまあ良い感じに溶接されており、聞くと溶接した裏側を見ると

焼跡の範囲が大きいだけでなく、薄っすらと歪んでいるみたいです。

<これでもNGです> (-_-。)

実際に使用する時には、この面が表側になり歪んでいると目に付いてしまうため、

仕上げで磨いて歪みを落とさなければならなず、極力歪みが出ないようにしたいそうです。

最高の品質を追求する我が日本の″ものづくり″は大変ですね!(◎_◎;)

と言う訳で、前置きが長く成りましたが、ここでマイクロTIG溶接機の出番です!

マイクロTIGは、こんな溶接作業には打ってつけの最適な溶接機です。

安心して溶接できます。お任せください!

それでは、マイクロTIGで溶接してみます。

思った通り一発目から上手くいきました。 ″焼け無し″、″歪み無し″、お見事!

溶接条件は、<溶接電流:200A/アーク発生時間:100ms>です。

これは作業者のテクニックや経験ではなくマイクロTIG溶接機の性能です。

熟年工さんなら、これを長年の経験の積み重ねで確実にこなせると思うのですが、そうで

ないと人の″カン″(感覚)で溶接するのでは、どうしてもバラついてしまいます。

これをマイクロTIGでは、高い溶接電流でアーク発生時間を短く設定する事で、瞬間的に

溶かすため溶け込みが深過ぎず薄板でも裏側への熱影響が抑えられます。

それでは、実際にお客様に体感して貰います。

経験を問わず誰が溶接しても安心して確実でバラツキがなく同じ品質で溶接できます!

また、付属のマイクロTIGトーチは、この様な細かな溶接作業に適した小型の軽量で、

そして、首の部分がフレキシブルでくねくね曲がるので狭いところで溶接する時に便利です。

(標準のTIGトーチも使用できます。)

さすがは、マイクロTIG溶接機です。こんなお客様の難題を解決できました。

勿論、お客様はこの溶接結果に大満足され即決で購入して頂き、即お持ち帰り頂きました。

ありがとうございます。

また何か溶接で困った点などございましたら、お気軽にお問い合わせ下さい。

弊社溶接機のご購入の検討に際まして、このような溶接のデモも行います。

ご要望がございましたら、弊社にご来店頂くか溶接サンプルを送って頂く、

又は、近郊であればデモにお伺いいたしますので、何なりとお問合せ下さい。

今回使用した機種の詳細はこちらよりご覧になれます。

・マイクロTIG溶接機 WT-MTIG250

(クリックすると別ページに表示されます)

女性の方から溶接機の購入にあたって、溶接講習の依頼がありました。

2021年10月26日

こんにちは、関東営業所の磯部です。

今回は、女性の方から「溶接機を購入したいが、溶接をした事がないので併せて講習を受けた

い。」、また、「その時に実際に溶接したい部材(ステンレス厚み2~3mm)を持って行くので、

それを溶接できるように成りたい」と、お問合せがあり溶接講習を行いましたのでご紹介します。

女性の作業者の方が2名で来店されました。名刺を頂くと、なんと!創業”220年”の各種フィルター

・ストレーナの製作、張替、修理を行っている会社の方達でした。

持参され部材は、ストレーナー(フィルター)で、よく見ると外側と内側のリング

(ステンレス製)の間に網(ボール紙で養生)を挟んで、溶接して留めたいそうです。

仮(付け)止めだけの様な感じなので一見簡単そうに見えますが、網が被さってて何処を

溶接すればよいのか分かりづらく、狙いを外すと片側だけが溶けて着かず、また、溶か

し過ぎるとリングの角が溶け落ちて形がくずれてしまうので意外と難しそうです。

それでは講習を始めますが、使用する溶接機は工場には100vの電源しかないそうなの

で<WT-TIG160>にしました。

(クリックすると別ページに表示されます)

今回は、溶接ビードを引くのではなく薄板にピンポイントで点溶接をすることが目的なので、

アーク長(母材とタングステン電極の先端との距離)を極力短く(1~2mm)し維持する。

後は、溶融プールをよく見て適正な大きさに成るのを見極める事が大事です。

そのために最初は、その事を頭に入れて鋼板で練習をしました。

続いて、実践に近い練習をするためにステンレスの薄板1.5mmを重ねてピンポイントで

点溶接し、溶融プールが適当な大きさに成るように練習しました。

ここからは、ピンポイントで狙いやすいようにタングステン電極を長く(10mm位)伸ば

したいため、そして、極力焼け(酸化)を抑えるガスシールド性の良い<ガスレンズ>に

変えて溶接しました。 (クリックすると別ページに表示されます)

そして時々、ナットも溶接することがあるそうなので練習のために溶接してみました。

ピンポイントで点溶接するには、丁度いい練習材料ですね。

それでは、いよいよ最後に本番のストレーナーの溶接です!

いきなり本番で製品を溶接するのは、ミスる危険性があるので何枚か有るうちの一枚

だけを練習用にしました。

私がアドバイスした訳ではないのですが、狙いを定め溶接トーチがブレないように

自ら工夫していました。左手で上手くサポートの仕方を変えているのが分かります。

さすが″溶接女子″です! (笑)

何度か練習しましたが、やはり初めてのこともあり、狙いがズレている箇所もあります。

経験者でもコレ意外と簡単ではないです。集中して慎重に溶接しないと普通にズレます。

溶接自体は、もう上手くできるように成ったので、あとは狙い位置と距離ダケですね。

後は、帰ってから更に練習して本番の製品の溶接に臨むそうです。頑張って下さい!

この度は、溶接講習にご参加いただき、またWT-TIG160溶接機をご購入いただき、

誠にありがとうございました。

また何か溶接で困った点などございましたら、お気軽にお問い合わせ下さい。

弊社の溶接機をご購入いただくと丁寧な操作説明から溶接講習まで行いますので、

初心者でも安心してご使用いただけます。(弊社にご来店頂いた場合)

今回使用した機種の詳細はこちらよりご覧になれます。

・TIG溶接機 WT-TIG160 (電源100v)

(クリックすると別ページに表示されます)

溶接講習をご希望の方は、こちらから詳細がご覧になれます。

https://www.weldtool.jp/contents/welding-lesson

マイクロTIGユーザー様の依頼で板厚1.2mmと10.0mmの溶接サンプルを試作しました。

2021年10月19日

こんにちは、関東営業所の磯部です。

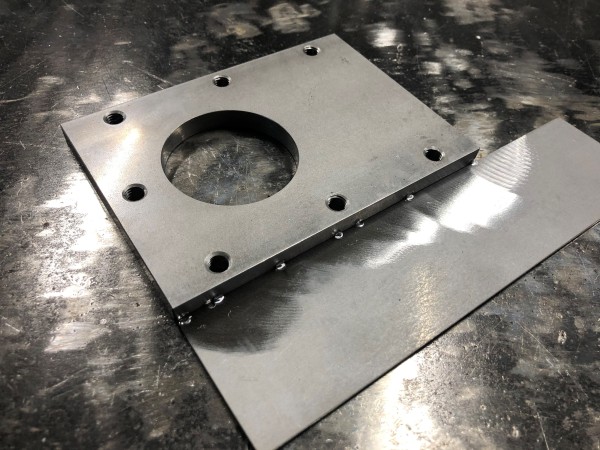

今回は、マイクロTIG溶接機<WT-MTIG250>を購入されたお客様からの依頼で、

薄板1.2mmと厚板10mmの溶接サンプルを試作してみました。

何かの液体を入れるタンク(肉厚1.2mm)に蓋を取付けるための鋼板(10mm)を溶接したいそうです。

厚板10mmに対して薄板が1.2mmと凄く薄いので、通常のTIG溶接では薄板が溶け過ぎてしまい

難しいですね。そこで、マイクロTIG溶接だと如何なの?という事で試してみました。

先ずは仮付けからですが、仮付けだけなら慎重にならづ気楽に溶接できます。

と、思いましたが、あれ!いつもの様に上手く着かない。やはり厚板が10mmもあるので

思うようには溶けてくれませんでした。

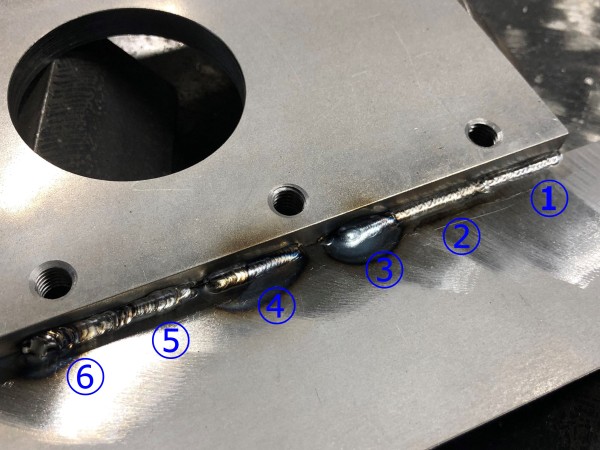

① 一発目の設定は取り敢えず溶接電流を250A、溶接時間を100ms(0.1秒)にしてみましたが、

時間が短かったせいか厚板の方が溶けきれず、薄板だけが溶け落ちてしまったようです。

厚板の表面を確実に溶かして薄板に落とさないのいけないで、時間を②150msから③200ms

まで上げてみると上手く着きました。

それでは、本付けにまります。

設定は、仮付けで条件出しした250A/200msでいきます。

① 最初は様子見のため″手動モード″で溶け込みを確認。 良さそうです!

② 溶接条件さえ決まれば、あとは楽々便利な″パルス(自動)モード″に切替え速度を3Hzにして溶接しました。 ここまでは、まずまず良い調子です!

そこで、溶接強度を少しでも高くしたいとのご要望で、ビード幅(脚長)を広くしてみます。

③ ″パルスモード″の周波数を上げればもっと溶けるので、10Hzと極端に上げにてみましたが… あきらかに溶け過ぎです!(上げ過ぎ!)

④ そのため5Hzまで下げました。 まずまずです。

そして、更に強度を高くするために溶接棒を入れてみることにしました。

⑤ 溶接棒 Φ1.0では、細すぎて棒だけが先に溶けて先端が丸まってしまい上手くいかず…

⑥ 今度は太くして Φ1.6(Φ1.2が無かったので)では、逆に棒が太すぎて溶けきれず…

お客様に「Φ1.2mmの溶接棒が有れば上手くいくはず~~~ 残念ですが今は無いので…」と

説明すると、「ここまで出来れば十分 ! 」と、合格をもらいました 。

そしてそして、最後の最後に薄板をステンレスに変えて試して欲しいと頼まれました。

鉄とステンレスでの溶接条件は、さほど変わらないので難なく上手くいきました。

やっぱりステンレスは焼けないとキレイですね、満足!

さすが、マイクロTIG溶接機です。こんな難題な薄板溶接には最適です!

弊社溶接機のご購入の検討に際まして、このような溶接トライも行いますので、

ご要望がありましたら、弊社にご来店頂くか溶接サンプルを送って頂く、又は

近郊であればデモにお伺いいたしますので、何なりとお問合せ下さい。

今回使用した機種の詳細はこちらよりご覧になれます。

・マイクロTIG溶接機 WT-MTIG250

(クリックすると別ページに表示されます)

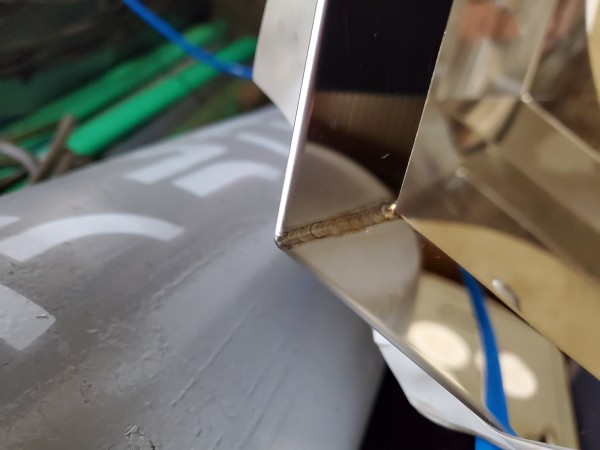

トラックのステンレスフェンダーをマイクロTIG溶接機で製作

2021年10月13日

こんにちは。

久しぶりにお客様の所へデモに行ってきました。

トラックのフェンダーを自作したが、通常のTIGで溶接したので歪が酷くて大変だと仰られてました。

お近くの会社様で、前日に来店→簡単にご説明してご注文は頂いていましたので、本日納品ついでに使い方の説明をさせて頂きました。

一通り説明とセッティングと説明を終えた後、「じゃあ試しにこれやってみて」と出されたのは、本物のフェンダーです(汗)

まさか実際に使うやつを出されるとは。。。しかもピカピカの鏡面品です(滝汗)

大物ですが、非常に精度よく曲げてあります。これだけピシッとくっついていれば、溶接棒無しでもいけそうです。

失敗しても気にしなくていいよ!!と仰って頂きましたが、見るからに材料費と加工費かかってそうな気が。。。なおさら失敗できません(滝汗)

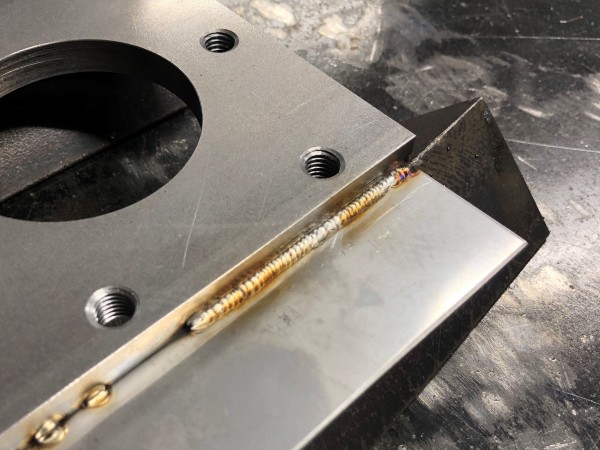

恐る恐るマイクロTIGのパルス有りモードで溶接しましたが、上手くいきました。

母材が鏡面でピントがなかなか合わず、写真では暗く映ってしまっているんですが、実際はキレイな黄金色(焼け少)です。

「これだったらあえて研磨せずビードを残すって手もあるなぁ」と満足して頂けました。

ただ、ぶっつけ本番で多少焼けが入ってしまいましたので、もうちょっと設定を煮詰めたら焼け無しでいけますとお伝えしたところ、「そしたらこっちでもやってみて!」とのこと(汗)

自分でハードルを上げてしまい内心ヒヤヒヤものだったものの、何とか上手くいきました。これまたピントの関係で暗いんですが、銀色のピカピカビードです。

お客様にも「素晴らしいね!」と仰っていただき、心からホッとしました(;’∀’)

ついでに新機種(100V/200V兼用アーク溶接機)も試して頂きました。

100V/15Aの発電機で使用、φ2.6の溶接棒でしたがバッチリでした。200Vに繋げばもっと太い棒もご利用頂けます。引き続きテストし、問題なければ来年初旬発売予定です。

本当はこれも欲しいと仰っていただきましたが、すいません試用機なので1台しかないんです。。

緊急事態宣言も明けましたので、溶接講習やデモも再開しております。

お近くの方でご利用に不安がある方は、お気軽にお問い合わせください。

株式会社WELDTOOL

本社 福岡県福岡市西区吉武380-2 TEL:092-834-2116

関東(営)埼玉県八潮市木曽根1229-1 TEL:048-954-8901

無垢テーブルや家具販売(木材加工)会社さんに溶接講習を行いました。

2021年10月07日

こんにちは、関東営業所の磯部です。

今回は、千葉県の伊勢戸銘木店さんから、

「木材販売・加工(無垢テーブルや家具)を本業としていまが、お客様から金属部材との

マッチングを良く要望されます。できれば自社でそれらを作りたいと思っていますが、

初心者なので先ずTIGと半自動溶接の違いなどを理解して商品を購入したいと思い講習を

希望しました。」と、ご要望あり講習を行いました。

ご興味がある方は、こちらをご覧下さい⇒[伊勢戸銘木店]

伊勢戸社長とスタッフの方の2名が交代交代で講習されました。

スタッフは、なんと女性の方です。近頃は″溶接女子″なんて聞くように成ってきましたが、

私が溶接訓練を受けた時にも20人のうち3人が女性でした。

(男性陣より巧かったような…(笑))

講習はTIG溶接を選ばれました。半自動溶接との違いを見てもらい、TIGは丁寧でキレイな

溶接なので(やはり匠の木材加工屋さんですね)。

講習の一部をご紹介します。

まずTIGトーチの持ち方をですが、トーチをブラさずに安定して送るためには、手や手首に

無理が無いような形で持ちます。溶接部の形状によって様々な持ち方が有るので、基本的な

持ち方を説明しました。

それから、適正なアーク長(母材とタングステン電極の先端との距離)の説明しました。

アーク長は、溶接性に影響する最も大切なことです。

用途や板厚によって多少変わりますが、一般的に3mm前後が適正です。

それは、距離が短い程アークが集中し、溶かしたい箇所だけが良好に溶けてくれます。

長くなる程アークが広がり不安定になり、溶接部の周辺を焙っているような感じになり、

溶かしたい箇所がうまく溶けてくれません。また、溶接棒も入れ難くなります。

そのため、特に薄板では母材に接触するぐらいまでアーク長を短くします。

(集中力が切れていると、よく母材にくっ付けてしまう… 😥 )

その他、溶接電流と溶接速度の関係、パルス溶接の使い方、タングステン電極の研ぎ方、

溶接棒の選定などなどを説明しました。

スタッフの方は上達が早く、最後はアルミ溶接にも挑戦しました。

様になってて、なんかカッコイイ、そして巧い!。恐るべし!″溶接女子″

あとで、感想のお言葉を頂きました。

「講習を終えてみて、教わらなくても出来そうな気もしましたが、実際に触ってみて思いついた

疑問や指導してもらいコツを知って、これを自分の経験だけで解決するより習った方が上達が

早いと理解できました。」

また、「溶接機の購入をその場で決めて、トラックに溶接機を積み込み千葉に戻ったのですが、

帰り道の車の中では、社長と私は半ば興奮状態、溶接機で″アレ″もしたい!″コレ″もしよう!

と、夢は膨らむばかりでした。」

溶接(機)が、人に″夢や希望″を与えることができるなんて… 溶接機専門店の従事者として

冥利に尽きます。

この度は、溶接講習にご参加いただき、またWT-TIG200溶接機をご購入いただき、誠に

ありがとうございました。

また何かご不明な点などございましたら、お気軽にお問い合わせ下さい。

弊社の溶接機をご購入いただくと丁寧な操作説明から溶接講習まで行いますので、

初心者でも安心してご使用いただけます。(弊社にご来店頂いた場合)

今回使用した機種の詳細はこちらよりご覧になれます。

・TIG溶接機 WT-TIG200

(クリックすると別ページに表示されます)

溶接講習をご希望の方は、こちらから詳細がご覧になれます。

https://www.weldtool.jp/contents/welding-lesson

- 福島県いわき市の製造工場様にファイバーレーザー溶接機を納品いたしました。

- ファイバーレーザー溶接機WT-FL1500M(水冷)1200M(空冷)レーザー用遮光カーテン4セットを納品しました。

- 新潟県に本社を構える大手ガス販売店、株式会社シマキュウ様のラボ(展示場)にファイバーレーザー溶接機を納めさせて頂きました。

- 溶接のプロフェッショナル集団、雅プラント設備株式会社様に 水冷ユニット搭載/直流・交流TIG溶接機 WT-TIG320S(計6台)納品しました。

- 10年来、旧型TIG200溶接機を愛用されたお客様が、今回、最新鋭TIG320Sを増設し、更にファイバーレーザー溶接機を導入!

- 福島県白河市、東京都葛飾区にファイバーレーザー溶接機を納品しました。

- 新潟県燕市にファイバーレーザー溶接機を納品させて頂きました。

- 福島県いわき市にファイバーレーザー溶接機を計4台納品しました。

- 【ファイバーレーザー溶接機】東京都/新潟県 納品・設置・取扱説明を行いました

- 空冷レーザー溶接機1200Wを2台、水冷レーザー溶接機2000Wを3台納品しました。福岡県/石川県

- 愛知県/長崎県対馬市へファイバーレーザー溶接機を納品、追加発注頂きました。

- 埼玉県越谷市にてファイバーレーザー溶接機納入説明立会を実施しました

- 埼玉県桶川市のプラント装置機器、配管などを製造する会社様にファイバーレーザー溶接機を2台納品いたしました。

- 緊急車両を製作、メンテナンスする会社様にファイバーレーザー溶接機を納品いたしました。

- 溶接未経験の女性の方にも簡単にお使いいただけます!

- ファイバーレーザー溶接機を長崎県の機械設計・製造会社様へ納品し、その場で2台目発注頂きました。

- レーザーカット+レーザー溶接でプラモデル感覚なものづくり色々

- 静岡市清水区の工場様へファイバーレーザー溶接機を納品させて頂きました

- ファイバーレーザー溶接機の納品レポート<茨城県のレッカー車製作、車両架装工場>

- 愛知県名古屋市にファイバーレーザー溶接機を納品しました。